Jakie normy UE powinny spełniać kraty offshore przy zakupie?

Jakie normy antykorozyjne dotyczą kraty offshore?

Kraty offshore powinny spełniać wymagania ISO 12944, NORSOK M-501 oraz PN‑EN ISO 1461 i normy powiązane.

Środowisko morskie przyspiesza korozję. Dlatego specyfikacja musi łączyć dobór materiału, przygotowanie podłoża, powłokę oraz kontrolę jakości. ISO 12944 definiuje klasy korozyjności i wymagania dla systemów malarskich. NORSOK M‑501 porządkuje systemy ochronne dla offshore i ich testy. PN‑EN ISO 1461 reguluje ocynkowanie ogniowe elementów zanurzeniowych. W praktyce stosuje się także PN‑EN ISO 2063 dla natrysku cieplnego Zn/Al oraz PN‑EN ISO 14713 dla projektowania pod powłoki cynkowe. Spójna zgodność z tymi dokumentami ogranicza ryzyko korozji i przestojów.

Które normy ISO, NORSOK i PN‑EN mają znaczenie dla zabezpieczeń?

Najważniejsze są ISO 12944‑2 i 12944‑9, NORSOK M‑501, PN‑EN ISO 1461, PN‑EN ISO 2063 oraz PN‑EN ISO 14713.

ISO 12944‑2 określa klasy środowisk C1–C5 i CX oraz strefy zanurzeniowe. ISO 12944‑9 opisuje wymagania i badania dla konstrukcji offshore. Zastąpiło dawne ISO 20340. NORSOK M‑501 wskazuje zalecane systemy i cykle testowe dla przemysłu morskiego. PN‑EN ISO 1461 definiuje wymagania dla ocynku ogniowego, w tym minimalne grubości i ocenę jakości. PN‑EN ISO 2063 reguluje metalizację natryskową cynkiem lub aluminium. PN‑EN ISO 14713 podaje wytyczne projektowe i eksploatacyjne dla powłok cynkowych, co ułatwia dobór grubości i detali konstrukcyjnych.

Jakie powłoki i wykończenia najlepiej chronią przed korozją morską?

Najczęściej stosuje się ocynk ogniowy, metalizację Zn/Al, systemy malarskie epoksydowo‑poliuretanowe oraz układy duplex.

Ocynk ogniowy zgodny z PN‑EN ISO 1461 daje grubą, równomierną warstwę cynku i dobrą ochronę barierową oraz katodową. Metalizacja natryskowa Zn lub Al według PN‑EN ISO 2063 sprawdza się w strefie rozbryzgów, zwłaszcza z warstwą uszczelniającą i nawierzchnią. Systemy malarskie oparte na podkładach bogatych w cynk, epoksydach i poliuretanach zapewniają wysoką odporność chemiczną i UV. Duplex, czyli ocynk plus lakier, łączy zalety obu technologii i ułatwia inspekcję. Dla aluminium skuteczne jest anodowanie zgodnie z ISO 7599. Wybór wykończenia powinien uwzględniać chropowatość antypoślizgową kraty oraz odprowadzanie wody.

Kiedy wybrać stal nierdzewną lub aluminium zamiast powłok?

Gdy środowisko jest bardzo agresywne, wymagana jest niska masa lub ograniczona konserwacja, warto rozważyć stal nierdzewną lub aluminium.

Stal nierdzewna austenityczna, jak 316L, sprawdza się w atmosferze nadmorskiej przy regularnej pielęgnacji. W strefach rozbryzgów i przy kontakcie z wodą morską częściej wybiera się stale dupleks ze zwiększoną odpornością na wżery. Aluminium w stopach morskich (np. do pomostów) oferuje niską masę i dobrą odporność, szczególnie po anodowaniu. Należy jednak kontrolować korozję galwaniczną. Unika się bezpośredniego styku różnych metali lub stosuje przekładki izolujące i odpowiednie łączniki.

Jakie wymagania dotyczą spawania i jakości wykonania krat offshore?

Wymagana jest zgodność z ISO 3834 w zakresie jakości spawania, z poziomami jakości spoin według EN ISO 5817, oraz wykonanie zgodne z PN‑EN 1090.

Jakość złączy ma bezpośredni wpływ na trwałość powłok. Nieciągłości, ostre krawędzie i szczeliny sprzyjają korozji szczelinowej. Zaleca się łagodne promienie, fazowanie krawędzi i zamykanie pustych profili, aby ułatwić ocynkowanie i malowanie. Spoiny należy oczyścić i przygotować do nałożenia powłoki, zgodnie z wytycznymi ISO 12944‑4 i 12944‑7. Po cięciu lub wierceniu po ocynku wykonuje się miejscowe zaprawki farbą bogatą w cynk zgodnie z PN‑EN ISO 1461.

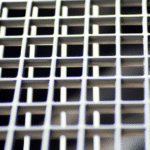

Jak sprawdza się odporność na korozję i odprowadzanie wody w testach?

Odporność potwierdzają testy cykliczne z ISO 12944‑9 lub NORSOK oraz badania mgły solnej wg ISO 9227, a spływ wody weryfikują próby przepływu i otwartej powierzchni.

Cykle obejmują naprzemiennie UV, wilgoć, mgłę solną i obniżone temperatury. Pozwalają ocenić pęcherzenie, rdzę, pękanie i przyczepność powłok. Kontroluje się także grubość powłoki, przygotowanie podłoża i szczelność krawędzi. Skuteczność odprowadzania wody ocenia się przez pomiar udziału powierzchni otwartej, testy spływu i obserwację zalegania. Wymagany bywa test kulki 15 mm lub 20 mm, który ogranicza ryzyko spadania drobnych elementów przez kraty. Antypoślizgowość można potwierdzić metodami rampowymi DIN 51130 lub równoważnymi.

Jak środowisko morskie wpływa na dobór zabezpieczeń antykorozyjnych?

Dobór zależy od strefy pracy, zasolenia, promieniowania UV, temperatury, obciążeń i cykli mokro‑sucho.

W atmosferze nadmorskiej zwykle wymagane są systemy dla klas C5 lub CX z ISO 12944‑2. W strefie rozbryzgów wymaga się zwiększonej odporności mechanicznej i uszczelnień, dlatego często łączy się metalizację Zn/Al z systemem malarskim. Przy stałym zanurzeniu w wodzie morskiej stosuje się systemy dla Im2 i odpowiednie materiały łącznikowe. Projekt powinien minimalizować pułapki wodne i przyspieszać spływ. Perforacja i profilowanie powierzchni kraty muszą łączyć antypoślizgowość z dobrym drenażem.

Jak montaż i konserwacja przedłużają trwałość zabezpieczeń?

Poprawny montaż i plan serwisowy istotnie wydłużają żywotność krat i powłok.

Podczas montażu należy unikać uszkodzeń mechanicznych powłok. Stosuje się łączniki z materiałów zgodnych galwanicznie z kratą i konstrukcją. W przypadku styku stali i aluminium używa się przekładek izolujących. Zapewnia się spadki i drożność odpływów, aby woda nie zalegała pod kratami. W eksploatacji usuwa się sól i osady oraz wykonuje przeglądy wizualne i pomiary grubości powłok. Miejscowe uszkodzenia natychmiast się naprawia, a większe renowacje planuje zgodnie z ISO 12944‑8 i zaleceniami producentów systemów.

Podsumowanie

Dobrze zaprojektowana ochrona antykorozyjna to wynik właściwych norm, świadomego doboru materiałów oraz rzetelnego montażu i serwisu. Kraty offshore pracują w skrajnych warunkach, więc już na etapie specyfikacji warto przewidzieć testy, plan przeglądów i jasne kryteria odbioru. To realna oszczędność czasu i mniejsza liczba przestojów w całym cyklu życia obiektu.

Wezwanie do działania

Wyślij zapytanie o dokumentację i specyfikację powłok dla krat offshore i uzyskaj rekomendację systemu pod Twoje warunki pracy.

Chcesz zminimalizować ryzyko korozji i przestojów? Wyślij zapytanie i otrzymaj rekomendację systemu powłok (np. ocynk ogniowy, metalizacja Zn/Al lub układ duplex) dopasowaną do klasy korozyjności i strefy pracy Twoich krat offshore: https://polstal-kraty.pl/kraty-pomostowe/kraty-typu-offshore/.