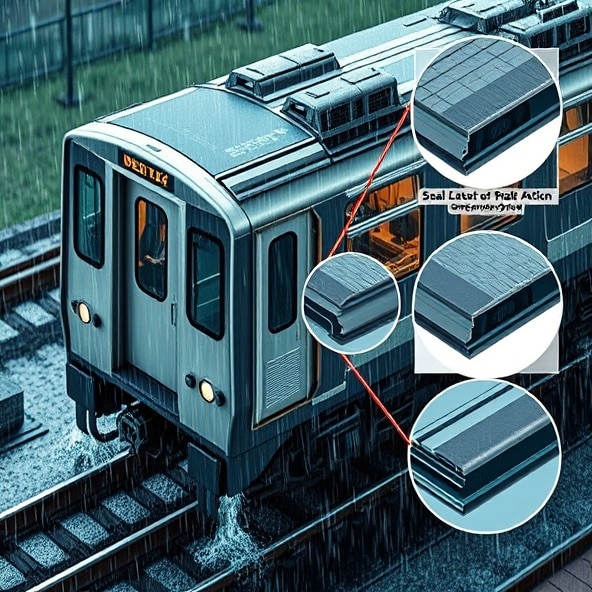

Jakie uszczelnienia do pojazdów szynowych najlepiej chronią przed wodą?

Coraz więcej osób z branży kolejowej zadaje to samo pytanie: które uszczelnienia do pojazdów szynowych są naprawdę zgodne z EN 45545-2. Stawką jest bezpieczeństwo pasażerów, ale też trwałość i koszty utrzymania taboru. Mały element może zadecydować o zatrzymaniu składu lub jego bezproblemowej eksploatacji.

W tym artykule pokazuję, jak przejść przez dobór i weryfikację uszczelek krok po kroku. Poznasz wymagania ogniowe, badania, kryteria materiałowe i praktykę montażowo-serwisową P1–P5.

Jak sprawdzić zgodność uszczelnień taboru szynowego z EN 45545-2?

Sprawdź dokumenty badań, dopasuj zestaw wymagań i poziom HL do strefy zastosowania oraz potwierdź identyfikowalność materiału i grubość wyrobu.

Najpierw określ miejsce pracy uszczelki, na przykład wnętrze, dach, strefy drzwi i okien, urządzenia. Od tego zależy zestaw wymagań normy i poziom zagrożenia HL. Następnie porównaj dokumenty dostawcy z wymaganiami. Ważne są aktualne raporty z badań, deklaracja zgodności, karta materiałowa i wskazany zakres grubości, dla którego przeprowadzono badania. Zwróć uwagę na jednoznaczną identyfikację mieszanki i wyrobu, numery partii oraz daty ważności. Jeśli w dokumentach brakuje dopasowania do Twojej strefy zastosowania lub grubości, rozważ dodatkowe badanie typu dla konkretnego wariantu.

Jak dobrać materiał uszczelek: silikon, guma czy metal-guma?

Dobierz materiał do temperatur, medium, drgań, wymagań ogniowych i przewidywanej żywotności.

- Silikon. Bardzo dobra odporność na temperaturę, ozon i promieniowanie UV. Dobra elastyczność w niskich temperaturach. Ograniczona odporność na typowe oleje mineralne, chyba że jest to odpowiednia mieszanka.

- Guma EPDM. Dobry wybór do wody, pary, warunków atmosferycznych i ozonu. Nie stosuje się do olejów i paliw.

- Guma NBR lub HNBR. Wysoka odporność na oleje i paliwa. HNBR lepiej znosi podwyższone temperatury i obciążenia dynamiczne.

- FKM. Bardzo wysoka odporność chemiczna i termiczna w aplikacjach z olejami i paliwami. Stosowany, gdy wymagane są wyższe rezerwy temperaturowe.

- Metal-guma. Dobre zachowanie przy wysokim docisku, stabilność wymiarowa, praca przy dużych ciśnieniach i w wąskich tolerancjach.

- Wersje spienione. Przydatne w drzwiach i oknach, gdy potrzebne jest kompensowanie luzów i cichsze domykanie.

Przed wyborem upewnij się, że dana mieszanka ma potwierdzoną zgodność z EN 45545-2 dla wymaganego poziomu HL i odpowiedniej grubości.

Na co zwracać uwagę przy uszczelnieniach do zaworów hamulcowych?

Kluczowa jest kompatybilność z medium, stabilność wymiarowa, niski ubytek napięcia ściskającego i odporność na cykle ciśnienia.

- Kompatybilność materiałowa z olejami, powietrzem sprężonym i ewentualnymi dodatkami.

- Twardość i ubytek odkształcenia trwałego. Niski ubytek sprzyja długiej szczelności.

- Dokładność wymiarowa i tolerancje. Powierzchnia gniazda i chropowatość mają wpływ na mikronieszczelności.

- Odporność na drgania, udary i wahania temperatury. Warto zweryfikować w próbach cyklicznych.

- Warunki montażu. Unikaj skręcania profilu, dobierz odpowiedni smar montażowy kompatybilny z elastomerem.

- Czystość montażu i kontrola po złożeniu. Test szczelności na stanowisku pozwala wykryć wady od razu.

Jakie są wymagania ogniowe i klasy odporności w EN 45545-2?

Norma definiuje zestawy wymagań R oraz poziomy HL1, HL2 i HL3 zależne od strefy i kategorii eksploatacji pojazdu.

Dla uszczelek ważne jest przypisanie do właściwego zestawu, który dotyczy danej strefy zastosowania, na przykład wnętrza lub obszarów technicznych. Poziomy HL oznaczają rosnące wymagania. W dokumentacji materiału powinien być wskazany przypisany zestaw wymagań, osiągnięty poziom HL, grubość badanego wyrobu oraz ograniczenia stosowania. Po stronie użytkownika leży dopasowanie poziomu HL do kategorii pojazdu i jego trasy, na przykład intensywne użytkowanie w infrastrukturze tunelowej może wymagać wyższych poziomów. W praktyce dla uszczelnień wewnętrznych najczęściej oczekuje się poziomów HL2 lub HL3, ale decyduje analiza ryzyka i dokumentacja projektu.

Jak sprawdzić trwałość uszczelek na wysoką temperaturę i oleje?

Wykonaj próby starzeniowe, zanurzeniowe i cykliczne, a następnie oceń zmiany twardości, wymiarów i szczelności.

- Starzenie termiczne w podwyższonych temperaturach i cykle termiczne w pełnym zakresie pracy.

- Zanurzenia w olejach i płynach eksploatacyjnych, z oceną pęcznienia, utraty masy i zmian wymiarów.

- Ubytek odkształcenia trwałego po ściskaniu w zadanym czasie i temperaturze.

- Próby ozonowe, odporność na promieniowanie UV oraz mgłę solną dla elementów zewnętrznych.

- Testy szczelności po starzeniu i po cyklach ciśnienia oraz drgań, aby potwierdzić zachowanie pod obciążeniem.

Jakie badania laboratoryjne potwierdzają zgodność z normą?

Potrzebne są badania palności, dymotwórczości i toksyczności zgodnie z przywołaniami w EN 45545-2.

- Rozprzestrzenianie płomienia i odporność na zapalenie.

- Indeks tlenowy i ciepło wydzielane.

- Gęstość dymu i ocena toksyczności produktów spalania.

- Zakres grubości, kolor i gęstość, dla których wykonano badania, muszą odpowiadać zastosowaniu.

Dodatkowo stosuje się badania mechaniczne i środowiskowe, na przykład twardość, wytrzymałość na rozciąganie, wydłużenie przy zerwaniu, ścieralność oraz starzenie termiczne i w mediach. Raporty z akredytowanego laboratorium i pełna identyfikowalność partii materiału zwiększają wiarygodność wyników.

Kiedy warto zamówić uszczelki na indywidualne zamówienie?

Gdy standardowy profil lub materiał nie spełnia wymagań wymiarowych, montażowych albo ogniowych.

- Nietypowe przylgi drzwi i okien, konieczność zintegrowanych wzmocnień lub narożników wulkanizowanych w obwód.

- Wymagany określony poziom HL w danej grubości lub kolorystyce zgodnej z projektem wnętrza.

- Krótkie serie prototypowe i projekty modernizacyjne, gdzie potrzebne są szybkie iteracje kształtu i twardości.

- Kompletacje naprawcze i zestawy serwisowe pod konkretne przeglądy.

- Oznakowanie partii, identyfikacja QR oraz wymagania dotyczące dokumentacji 2D i 3D.

Jak zaplanować montaż i przeglądy P1–P5 uszczelek w taborze?

Przygotuj instrukcję montażu oraz harmonogram kontroli zgodny z poziomami P1–P5 i warunkami eksploatacji.

- P1. Oględziny wizualne, czyszczenie, szybka ocena domyku i ewentualna miejscowa regulacja.

- P2. Kontrola zużycia i odkształceń, uzupełnienie smarów kompatybilnych z materiałem, wymiana elementów punktowo uszkodzonych.

- P3. Pomiary wymiarowe krytycznych odcinków, testy szczelności drzwi i obudów, weryfikacja docisku oraz pozycjonowania.

- P4. Wymiana kompletów w strefach o podwyższonym zużyciu, przegląd gniazd, prowadnic i elementów współpracujących.

- P5. Kompleksowa wymiana wrażliwych uszczelnień, aktualizacja specyfikacji materiałowej do bieżącej wersji normy i wdrożenie ewentualnych zmian konstrukcyjnych.

Warto rejestrować daty i przebiegi, aby przewidywać wymiany warunkowe. Stałe wskaźniki, jak czas domyku czy wyniki testów szczelności, ułatwiają optymalizację cykli serwisowych.

Podsumowanie

Dobór i weryfikacja uszczelnień to proces, który łączy normę, warunki eksploatacji i realia utrzymania. Gdy oprzesz decyzje na danych z badań i rzetelnej dokumentacji, zyskujesz spokój w codziennej pracy taboru. Warto działać metodycznie i aktualizować wymagania wraz z rozwojem projektu.

Wyślij zapytanie

Wyślij zapytanie o dobór uszczelnień zgodnych z EN 45545-2 i otrzymaj rekomendację materiału oraz plan badań pod Twój tabor.

Chcesz mieć pewność, że uszczelnienia w Twoim taborze rzeczywiście spełniają wymogi EN 45545‑2 dla wymaganej grubości i poziomu HL? Zamów rekomendację materiału oraz gotowy plan badań i montażu dopasowany do Twojego pojazdu: https://argis.com.pl/uszczelki-do-pojazdow-szynowych/.