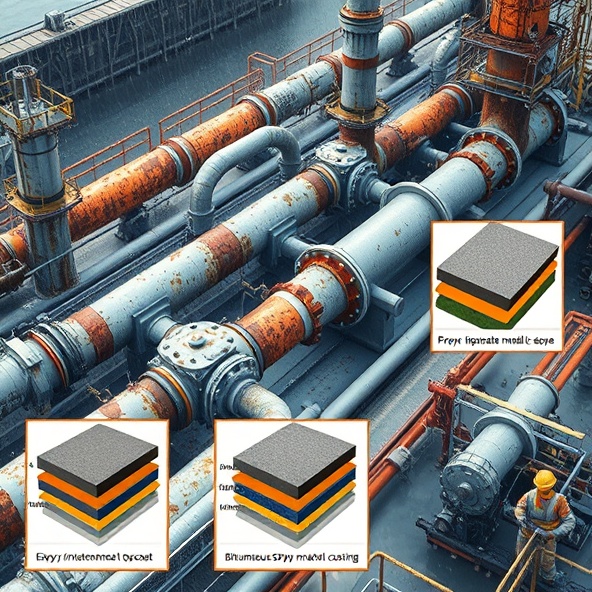

Jakie powłoki antykorozyjne stosować na zewnętrzne rury w zakładzie?

Każdy z nas spotkał zardzewiałą rurę. W domu, na budowie, w zakładzie. Rdza nie tylko brzydko wygląda. Skraca też żywotność instalacji i podnosi koszty. Coraz więcej firm pyta, jak dobrać powłoki antykorozyjne, by problem odsunąć na lata.

W tym artykule pokazujemy prostą ścieżkę decyzyjną. Wyjaśniamy, od czego zacząć, jakie systemy sprawdzają się w wilgoci i kiedy wybrać ocynkowanie. Podajemy też metody przygotowania i aplikacji oraz normy, które pomagają ocenić jakość.

Jak środowisko eksploatacji wpływa na wybór powłok antykorozyjnych?

Kluczowe są warunki pracy rury, czyli atmosfera, zanurzenie, grunt, temperatura, chemia i ścieranie.

Powłoki antykorozyjne dobiera się pod konkretne ryzyko: wilgoć, kondensacja, zanurzenie w wodzie, kontakt z glebą, mgła solna, promieniowanie UV, media procesowe oraz obciążenia mechaniczne. Pomocna jest klasyfikacja PN-EN ISO 12944-2 dla atmosfer C1–C5 oraz środowisk zanurzeniowych Im. Dla rur w gruncie liczy się wilgotność, oporność gruntu i prądy błądzące. Dla rur pod wodą ważna jest odporność na osmozę i przyczepność pod ochroną katodową. Wysokie temperatury i chemikalia ograniczają listę możliwych systemów.

Które rodzaje powłok najlepiej chronią rury przed wilgocią?

Najlepiej sprawdzają się szczelne systemy epoksydowe, poliuretanowe oraz wielowarstwowe PE lub PP.

W praktyce stosuje się kilka grup rozwiązań:

- Powłoki epoksydowe ciekłe i proszkowe FBE. Dają silną barierę, dobrą przyczepność i pracują z ochroną katodową.

- Systemy 3-warstwowe PE lub PP. Warstwa epoksydowa + adhezyjna + polietylen lub polipropylen zapewniają wysoką odporność na wilgoć i uszkodzenia.

- Poliuretany natryskowe. Tworzą elastyczną, odporną mechanicznie powłokę, także na krawędziach.

- Taśmy i rękawy termokurczliwe zgodne z EN 12068 do połączeń i napraw, gdy potrzebna jest szczelność na styku.

- Dla atmosfery i kondensacji na zewnątrz rury skuteczny jest zestaw: podkład epoksydowy bogaty w cynk + międzywarstwa epoksydowa + nawierzchnia poliuretanowa odporna na UV.

Kiedy wybrać ocynkowanie ogniowe zamiast powłok organicznych?

Gdy rura lub element pracuje w atmosferze, wymaga odporności mechanicznej i wsparcia ochrony katodowej na uszkodzeniach.

Ocynkowanie ogniowe tworzy metaliczną, ciągłą powłokę o działaniu barierowym i anodowym. Dobrze sprawdza się na zewnątrz w klasach C3–C4, przy uderzeniach i otarciach. Można je też łączyć z powłoką malarską, tworząc system duplex. W środowisku glebowym lub podwodnym sam ocynk zwykle nie wystarcza. Wtedy stosuje się dodatkową powłokę organiczną i ochronę katodową. Gdy kluczowa jest cienka, bardzo równa warstwa i ścisłe tolerancje, warto rozważyć cynkowanie galwaniczne jako alternatywę do drobnych elementów i przygotowania pod lakierowanie proszkowe.

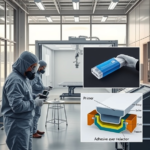

Jak przygotować powierzchnię rur przed nałożeniem powłoki?

Należy odtłuścić, oczyścić do wymaganego stopnia i uzyskać odpowiednią chropowatość, a potem wysuszyć poniżej punktu rosy.

Dla farb i żywic standardem jest strumieniowo-ścierne czyszczenie do Sa 2,5 według ISO 8501-1. Zaleca się mycie usuwające sole zgodnie z ISO 8502 oraz profil chropowatości dobrany do systemu, zwykle w zakresie 40–75 mikrometrów według ISO 8503. Przed aplikacją trzeba sprawdzić punkt rosy i temperaturę podłoża. Dla cynkowania ogniowego i galwanicznego kluczowe są odtłuszczanie, trawienie i aktywacja powierzchni zgodnie z technologią procesu.

Jakie metody aplikacji zapewniają równomierną warstwę ochronną?

Najczęściej używa się natrysku hydrodynamicznego, aplikacji proszku FBE na gorąco oraz systemów 3-warstwowych w linii produkcyjnej.

W praktyce stosuje się:

- Natrysk hydrodynamiczny i urządzenia 2K dla farb epoksydowych i poliuretanowych. Zapewniają kontrolę grubości i jednorodność.

- Proszkowe FBE z nagrzewaniem rury. Dają równą warstwę i bardzo dobrą przyczepność.

- Ekstruzję 3LPE i 3LPP. Zapewnia równomierną osłonę na długich odcinkach.

- Flow-coating do powłok wewnętrznych rur.

- Taśmy i rękawy termokurczliwe do złączy. Wymagają właściwego napięcia, temperatury i wałkowania.

- Zanurzeniowe metody dla ocynku ogniowego oraz kąpiele dla cynkowania galwanicznego małych elementów.

Czy powłoki trzeba testować i jakie normy mają znaczenie?

Tak, badania są konieczne. Ważne są PN-EN ISO 12944, EN 12068, DIN 30670 oraz ISO 21809 dla rur.

Zakres kontroli zwykle obejmuje:

- Pomiar grubości powłoki według ISO 2808 i wymagania z dokumentacji systemu.

- Przyczepność metodą odrywową lub nacinania według właściwych norm.

- Wykrywanie porów iskrownikiem na izolacjach zewnętrznych.

- Odporność na uderzenie, zginanie i udar strefy złącza.

- Odporność korozyjną w komorze solnej według ISO 9227 lub testy zanurzeniowe.

- Dla taśm i rękawów łączeniowych obowiązuje EN 12068. Dla systemów 3LPE i 3LPP stosowane są DIN 30670 lub odpowiednie części ISO 21809.

Jak łączyć powłokę z ochroną katodową i innymi systemami?

Powłoka izoluje, a ochrona katodowa przejmuje korozję w miejscach uszkodzeń i na nieciągłościach.

Dobór powłoki powinien uwzględniać kompatybilność z ochroną katodową, zwłaszcza odporność na odspajanie pod wpływem prądu. Dla rur w gruncie typowe są FBE, 3LPE lub 3LPP wraz z ochroną katodową. Na złączach używa się rękawów termokurczliwych lub epoksydów płynnych, zgodnych z EN 12068. Trzeba zaplanować izolatory elektryczne, pomiary potencjału oraz diagnostykę przeglądową, na przykład badania przeglądowe powłoki w terenie.

Od czego zacząć dobór powłok do instalacji rurowej?

Najpierw zdefiniuj środowisko pracy i krytyczne ryzyka, a potem dopasuj system powłokowy i sposób aplikacji.

Pomocny jest prosty plan:

- Określ ekspozycję rury, czyli atmosfera, grunt, woda, media wewnętrzne, temperatura i obciążenia mechaniczne.

- Przypisz klasę korozyjności według PN-EN ISO 12944-2 lub wymagania branżowe dla rur.

- Wybierz system powłokowy z dokumentacją techniczną i kompatybilnością z ochroną katodową.

- Zdefiniuj przygotowanie powierzchni, parametry aplikacji i kontrolę jakości.

- Zaplanuj ochronę złączy, naprawy miejscowe i harmonogram inspekcji.

- Dla elementów o ścisłych tolerancjach rozważ cynkowanie galwaniczne, zwłaszcza jako podkład pod malowanie proszkowe.

Dobrze dobrane powłoki antykorozyjne wydłużają życie instalacji, zmniejszają ryzyko przestojów i ułatwiają serwis. To inwestycja, która zwraca się stabilnością pracy i przewidywalnym utrzymaniem. Warto podejść do tematu metodycznie, porównać systemy i oprzeć decyzję na normach oraz realnych warunkach eksploatacji.

Zamów konsultację doboru powłok antykorozyjnych dla Twoich rur i uzyskaj indywidualną specyfikację wraz z planem kontroli jakości.

Chcesz wydłużyć żywotność rur i ograniczyć koszty serwisu? Zamów konsultację i otrzymaj indywidualną specyfikację powłok (np. FBE, 3LPE/3LPP, ocynkowanie) oraz plan kontroli jakości: https://www.blask-cynk.pl/oferta/zabezpieczenia-antykorozyjne/.