Jakie badania przy odbiorze włókien aramidowych są konieczne?

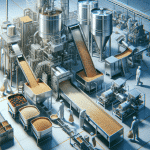

Coraz więcej firm produkcyjnych szuka oszczędności czasu tam, gdzie wynik wpływa na całą linię. Kontrola jakości to jeden z tych punktów. Włókna aramidowe są wymagające. Ich parametry decydują o bezpieczeństwie zastosowań, więc decyzje jakościowe muszą zapadać szybko i pewnie.

W tym tekście zobaczysz, jak lokalny system pomiarowy może skrócić czas kontroli, które parametry badać na miejscu i jak oceniać efektywność całego rozwiązania. Skupiamy się na realiach małej i średniej firmy.

Czy lokalny system może skrócić czas kontroli jakości?

Tak, bo przenosi kluczowe pomiary bliżej linii i eliminuje opóźnienia logistyczne.

Lokalne stanowiska in-line lub near-line pozwalają wykrywać odchylenia niemal w czasie rzeczywistym. Znika potrzeba kolejek do zewnętrznego laboratorium i transportu próbek. Szybciej zapadasz decyzje o korekcie procesu. Mniej materiału trafia do odrzutu, a mniej partii wymaga przeróbki. Dla włókien aramidowych, które słyną z wysokiej odporności mechanicznej i termicznej, wczesne wykrycie problemu mikrostruktury ma szczególnie duże znaczenie.

Jakie parametry włókien aramidowych warto monitorować na miejscu?

Te, które najszybciej wskazują na stabilność procesu i bezpieczeństwo użycia.

Na linii lub obok niej warto mierzyć:

- masę liniową przędzy i jej stabilność w czasie,

- wytrzymałość na rozciąganie i wydłużenie przy zerwaniu,

- moduł sprężystości oraz relaksację naprężeń,

- równomierność średnicy i występowanie cienizn lub zgrubień,

- tarcie włókno–metal i włókno–włókno,

- wilgotność i szybkość pochłaniania wody,

- zawartość i równomierność preparacji,

- temperaturę w krytycznych punktach procesu przędzenia,

- parametry orientacji i krystaliczności poprzez wskaźniki pośrednie.

Dobór zestawu zależy od zastosowania. Dla elementów narażonych na uderzenia ważna będzie jednorodność i moduł. Dla laminatów użytkowanych na zewnątrz kluczowe są wilgoć i wpływ promieniowania UV.

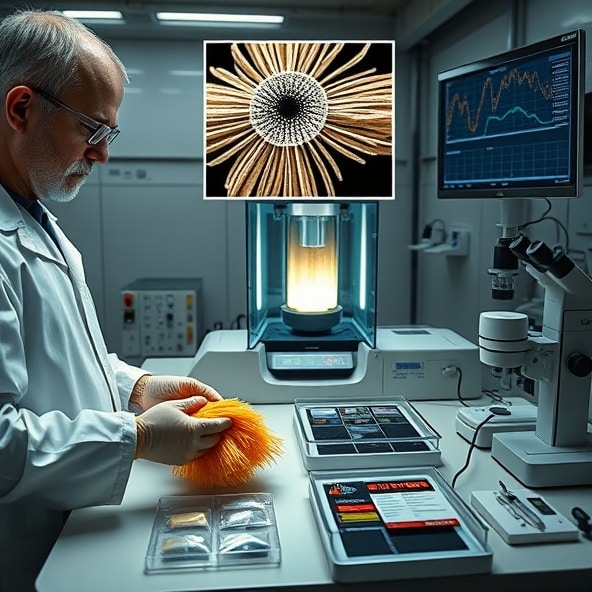

Jak lokalne pomiary wykrywają problemy z mikrostrukturą włókna?

Przez sygnały pośrednie powiązane z orientacją łańcuchów i stopniem krystaliczności.

Spadek modułu, większy rozrzut wydłużenia czy skoki masy liniowej często zwiastują zaburzenia mikrostruktury. Na miejscu da się to wyłapać bez ciężkiego parku badawczego. Pomagają proste, szybkie testy i obrazowanie:

- analiza obrazu z kamer wizyjnych i polaryzacja światła do oceny jednorodności,

- niskoenergetyczne spektroskopie bliskiej podczerwieni do kontroli wilgoci i preparacji,

- mikroskop polaryzacyjny do obserwacji dwójłomności jako wskaźnika orientacji,

- krótkie testy mechaniczne na małych próbkach z monitorowaniem krzywych siła–wydłużenie,

- prosta kalorymetria różnicowa do oceny przejść termicznych i zmian porządku.

Zestaw takich metod daje wczesny sygnał o ryzyku kruchości, wewnętrznych pęknięciach lub słabej koagulacji, zanim problem stanie się widoczny gołym okiem.

Jakie technologie sensoryczne sprawdzą się w małej firmie?

Te, które są proste w obsłudze, skalowalne i łatwe do serwisu.

W praktyce MŚP dobrze działają:

- kamery wizyjne z oświetleniem liniowym do detekcji defektów powierzchni,

- laserowe głowice do pomiaru średnicy, wahań i wibracji nici,

- tensometry linowe i mikromaszyny wytrzymałościowe do szybkich testów,

- czujniki wilgotności i moduły bliskiej podczerwieni do kontroli wilgoci i preparacji,

- pirometry i kamery IR do monitorowania temperatury procesu,

- wagi dynamiczne i systemy pomiaru masy liniowej,

- mikroskop polaryzacyjny do inspekcji struktury wewnętrznej,

- kompaktowe urządzenia do analizy termicznej użyteczne przy zmianach partii.

Te rozwiązania nie wymagają skomplikowanej infrastruktury. Dają szybkie wyniki i można je łączyć w jeden panel raportowy.

Czy integracja z linią przędzenia wymaga przestoju produkcji?

Niekoniecznie. Można wdrażać modułowo i w oknach przezbrojeń.

W wielu przypadkach czujniki montuje się na obejściach lub wspornikach bez zatrzymywania całej linii. Warto pracować etapami. Najpierw punktowe pomiary near-line, potem wybrane czujniki in-line na krytycznych odcinkach. Pomaga przygotowanie uchwytów szybkomocujących i plan testów na krótkie postoje. Dobrym nawykiem jest utrzymanie obejścia procesowego, które pozwala prowadzić produkcję, gdy moduł pomiarowy jest serwisowany.

Jak uwzględnić odporność na UV i wilgoć w kontroli jakości?

Poprzez krótkie testy starzeniowe i bieżącą kontrolę wilgoci oraz preparacji.

Włókna aramidowe są wrażliwe na długotrwałe promieniowanie UV i chłoną wilgoć, co wpływa na trwałość i tarcie. W lokalnym systemie warto dodać:

- szybkie cykle w komorze UV z oceną wytrzymałości po ekspozycji,

- kondycjonowanie w stałej wilgotności i ważenie przyrostu masy,

- pomiar wytrzymałości i modułu przed oraz po cyklach nawilżania,

- weryfikację skuteczności warstw ochronnych i preparacji,

- monitorowanie wilgotności materiału przy przyjęciu i przed wysyłką.

Takie kroki ograniczają ryzyko spadku parametrów podczas użytkowania w zmiennych warunkach pogodowych.

Jak system lokalny ułatwia kontrolę aramidów o różnej rozpuszczalności?

Stosuje metody niewymagające rozpuszczania i kalibracje zależne od rodzaju włókna.

Różne aramidy mają odmienną rozpuszczalność, co utrudnia klasyczne analizy chemiczne. Lokalny system wspiera się technikami bezinwazyjnymi i prostymi próbami fizycznymi:

- identyfikacja i powtarzalność poprzez widma w podczerwieni,

- ocena orientacji i porządku przez dwójłomność i testy mechaniczne,

- kontrola pozostałości po procesie poprzez krótką analizę termiczną,

- badania pęcznienia w dobranych czynnikach jako test pośredni,

- kalibracje dla każdej klasy włókna i trybu przędzenia,

- szablony raportów specyficzne dla zastosowania i odbiorcy.

Dzięki temu kontrola jest spójna, nawet gdy zmieniają się surowce i receptury.

Jak ocenić efektywność systemu: kluczowe wskaźniki jakości?

Przez mierzalne wskaźniki procesu, a nie tylko wyniki pojedynczych prób.

Warto śledzić:

- czas od pobrania próbki do decyzji jakościowej,

- odsetek odrzutów i przeróbek w ujęciu partii,

- wahania masy liniowej i stabilność wytrzymałości,

- zgodność parametrów z wymaganiami odbiorcy,

- liczbę nieplanowanych postojów z przyczyn jakościowych,

- średni czas wykrycia defektu na linii,

- zużycie surowców i energii przypadające na partię,

- częstość reklamacji oraz czas ich zamknięcia.

Zestaw tych wskaźników pokazuje, czy system realnie skraca cykl, stabilizuje produkcję i poprawia powtarzalność włókien aramidowych.

Podsumowanie

Lokalny system kontroli jakości pozwala szybciej reagować, lepiej rozumieć proces i budować zaufanie do dostaw. Włókna aramidowe zyskują na spójności parametrów, a zespół na pewności decyzji. To praktyczny krok, który można zacząć małymi modułami i rozwijać wraz z potrzebami.

Umów rozmowę o audycie kontroli jakości i doborze lokalnych pomiarów do Twojej linii włókien aramidowych.

Chcesz skrócić czas od pobrania próbki do decyzji jakościowej i zmniejszyć odsetek odrzutów dzięki lokalnym pomiarom? Umów rozmowę o audycie kontroli jakości i doborze pomiarów do Twojej linii włókien aramidowych: https://nanofiber.pl/produkty/maty-i-wlokna-aramidowe/.