Jak zorganizować efektywną produkcję maszyn zadaniowych: 10 kroków do optymalizacji procesu i redukcji kosztów

Jak zorganizować efektywną produkcję maszyn zadaniowych w 10 krokach?

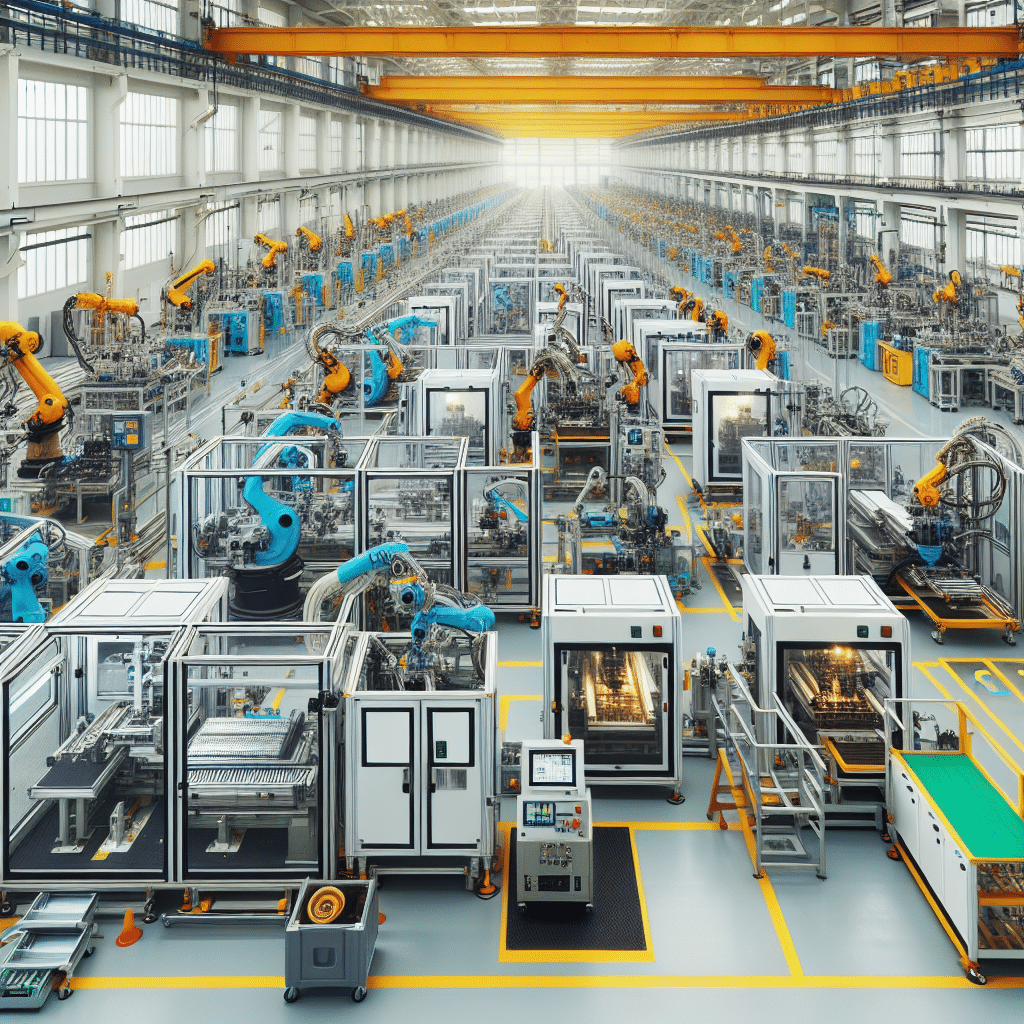

Skuteczna organizacja produkcji maszyn zadaniowych wymaga precyzyjnego planowania, optymalizacji procesów oraz wdrożenia nowoczesnych technologii na każdym etapie działania. Kluczowym krokiem jest przeprowadzenie szczegółowej analizy potrzeb, aby zrozumieć wymagania końcowego użytkownika oraz specyfikę branży, w której maszyna będzie wykorzystywana. Według badań McKinsey & Company z 2023 roku, aż 68% firm produkcyjnych, które inwestują w automatyzację procesów, odnotowuje obniżenie kosztów operacyjnych o 15-25%. Równie istotne jest stworzenie dokładnego harmonogramu produkcji — w tym określenie terminów dostaw materiałów i szczegółowe zaplanowanie pracy zespołu inżynierów. Co więcej, zastosowanie technologii typu CAD/CAM pozwala na precyzyjne projektowanie elementów maszyn oraz minimalizowanie liczby błędów konstrukcyjnych. Ważnym aspektem jest również monitoring jakości na każdym etapie produkcji, co można osiągnąć dzięki wdrożeniu procedur zgodnych z normami takimi jak ISO 9001. Dodatkowo, implementacja metodologii Lean Manufacturing — metodologii dedykowanej eliminacji strat w procesach wytwarzania — skraca czas produkcji maszyny średnio o 20%, jak wykazały analizy Instytutu Fraunhofera w 2022 roku. Na dalszym etapie warto pomyśleć o konserwacji predykcyjnej (predictive maintenance), która dzięki wykorzystaniu czujników IoT zmniejsza ryzyko awarii o nawet 30%, pozwalając zachować ciągłość pracy. Wdrożenie tych kroków skutkuje nie tylko efektywną produkcją, ale także zwiększeniem konkurencyjności.

Kluczowe elementy optymalizacji procesu w produkcji maszyn zadaniowych

Aby zorganizować efektywną produkcję maszyn zadaniowych i odpowiednio zoptymalizować proces, warto zastanowić się nad kilkoma kluczowymi obszarami. Przede wszystkim precyzyjne określenie wymagań klienta to fundament – według analizy McKinsey z 2022 roku, 74% przedsiębiorstw przemysłowych, które regularnie dostosowują swoją ofertę do dynamicznych potrzeb, zwiększa wydajność o co najmniej 20%. Kolejnym punktem jest standaryzacja komponentów i procedur produkcyjnych – zastosowanie modułów wymiennych znacząco skraca czas realizacji. Odpowiednie planowanie zasobów, w tym optymalne wykorzystanie narzędzi ERP (Enterprise Resource Planning), także okazuje się nieocenione. Badanie przeprowadzone w 2023 roku przez Międzynarodową Federację Produkcji wskazuje, że wdrożenie nowoczesnych systemów ERP pozwala na redukcję błędów w produkcji o 38%. Co więcej, istotną rolę odgrywa ciągła analiza danych – wykorzystanie technologii IoT (Internet of Things) oraz predykcyjnej analizy utrzymuje linie produkcyjne w pełnej sprawności, minimalizując przestoje. Na tym etapie należy także uwzględnić optymalizację energetyczną – zwłaszcza biorąc pod uwagę wzrost cen energii i coraz surowsze regulacje środowiskowe, takie jak rozporządzenie UE 2020/852 dotyczące efektywności energetycznej. Wreszcie, inwestycja w kompetencje zespołu produkcyjnego to element często pomijany, ale badanie Instytutu Fraunhofera (2021) dowodzi, że odpowiednio przeszkoleni pracownicy mogą zwiększyć efektywność nawet o 15%. Ostatecznym krokiem pozostaje konsekwentne monitorowanie efektów wdrożeń i ich dostosowywanie do zmieniających się warunków rynkowych. Tylko synergiczne podejście do kluczowych elementów optymalizacji procesu w produkcji maszyn zadaniowych pozwoli osiągnąć trwały sukces i zminimalizować koszty.

###

Jak zaimplementować nowe technologie w produkcji maszyn zadaniowych?

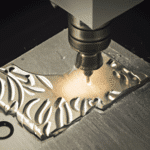

Wdrażanie nowoczesnych technologii w produkcji maszyn zadaniowych to strategiczne wyzwanie, które może przynieść wymierne korzyści w postaci zwiększonej wydajności, precyzji i oszczędności zasobów. Aby skutecznie zaimplementować nowe rozwiązania, warto rozpocząć od przeprowadzenia szczegółowego audytu istniejących procesów – zgodnie z badaniem PwC z 2020 roku, aż 76% firm uznaje analizę danych i optymalizację procesów za kluczowe elementy cyfrowej transformacji. Jednym z przykładów technologii, które mogą znacząco poprawić wydajność, są systemy IoT (Internet of Things), które umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym oraz przewidywanie potencjalnych usterek. Ważnym krokiem jest również wprowadzenie drukarek 3D, które pozwalają na szybką produkcję modułów prototypowych oraz komponentów o złożonych geometriach. Warto też wspomnieć o zastosowaniu robotów przemysłowych – według raportu IFR (Międzynarodowej Federacji Robotyki) z 2022 roku, ich wykorzystanie w przemyśle zwiększa efektywność operacyjną średnio o 30%. Aby integracja technologii była skuteczna, niezbędne jest przeszkolenie zespołu w zakresie ich obsługi oraz regularne aktualizowanie infrastruktury IT. Co więcej, analiza studiów przypadków pokazuje, że firmy, które inwestują w platformy analityczne wykorzystujące sztuczną inteligencję, często uzyskują przewagę rynkową dzięki lepszemu zarządzaniu danymi i bardziej świadomemu podejmowaniu decyzji. Wprowadzając nowe technologie, nie zapominajmy o zgodności z obowiązującymi przepisami – m.in. normami ISO 9001, które regulują standardy zarządzania jakością w produkcji. Ostatecznie, efektywna modernizacja wymaga starannego planowania, współpracy interdyscyplinarnej oraz umiejętności adaptacji do dynamicznie zmieniającego się środowiska przemysłowego.

Metody redukcji marnotrawstwa w produkcji maszyn zadaniowych

Efektywne zarządzanie procesem produkcji maszyn zadaniowych wymaga eliminacji wszelkich rodzajów marnotrawstwa, które może wpływać na koszty i czas realizacji projektów. Według raportu Lean Enterprise Institute z 2022 roku, firmy implementujące zasady lean manufacturing, takie jak redukcja nadprodukcji czy minimalizacja ruchów pracowników, notują średni wzrost efektywności o 25%. Kluczowe metody redukcji strat w produkcji obejmują zastosowanie analizy wartości dodanej (VSM), która pozwala zidentyfikować etapy procesu nieprzynoszące korzyści. Ponadto wdrażanie systemu just-in-time (JIT) skutecznie zmniejsza zapasy nadmiarowe, co według badań McKinsey & Company z 2023 roku redukuje koszty magazynowania nawet o 40%. Praktycznym rozwiązaniem może być inwestycja w automatyzację, na przykład w systemy sortujące, które precyzyjnie alokują komponenty — studium przypadku firmy z branży przemysłowej udowodniło, że pozwoliło to na ograniczenie czasu montażu o 30%. Warto również zwrócić uwagę na metodologię Kaizen, promującą ciągłe ulepszanie, co w praktyce przekłada się na szybkie wykrywanie i eliminację błędów. Na przykład Toyota, stosująca koncept Kaizen, zminimalizowała liczbę wad produkcyjnych o 50% w ciągu dekady. Co więcej, wdrożenie systemów monitorowania w czasie rzeczywistym, analizujących efektywność linii produkcyjnych, daje nie tylko możliwość natychmiastowej reakcji, ale także poprawia kontrolę jakości. Ważnym uzupełnieniem tych działań jest szkolenie pracowników z wykorzystaniem symulacji procesów, które uczą, jak efektywnie wdrażać rozwiązania ograniczające marnotrawstwo. Ostatecznie to właśnie wszystkie te działania w długoterminowej perspektywie pomagają w osiągnięciu większej produktywności i konkurencyjności na rynku.

Jak zbudować zespół dedykowany do efektywnej produkcji maszyn zadaniowych?

Zbudowanie zespołu dedykowanego do efektywnej produkcji maszyn zadaniowych to kluczowy krok w optymalizacji procesów przemysłowych i redukcji kosztów operacyjnych. Podstawą tego procesu jest właściwy dobór specjalistów z różnych dziedzin – od inżynierów projektujących urządzenia, poprzez technologów produkcji, aż po analityków odpowiedzialnych za kontrolę jakości i koszty. Według raportu McKinsey z 2023 roku, zespoły interdyscyplinarne zwiększają efektywność produkcji o 25%, dzięki lepszej koordynacji działań i optymalnemu wykorzystaniu zasobów. Kluczowe jest również wdrożenie nowoczesnych metod zarządzania, takich jak Agile Manufacturing, które pozwalają na szybkie dostosowanie się do zmieniających się potrzeb rynkowych. Co więcej, sprawdzoną praktyką jest inwestowanie w szkolenia, szczególnie w zakresie nowych technologii, jak robotyka czy analiza danych, co zwiększa kompetencje zespołu i redukuje ryzyko błędów.

Dobrym punktem wyjścia jest dokładna analiza zadań, które będą realizowane, oraz przypisanie do nich odpowiednich ról – np. operatorów CNC do obróbki metali czy programistów PLC do tworzenia oprogramowania dla maszyn. Warto także korzystać z narzędzi wspomagających komunikację i zarządzanie projektami, takich jak systemy ERP, które według badania przeprowadzonego przez International Data Corporation (IDC) w 2022 roku, podnoszą wydajność zarządzania zasobami o 40%. Praktycznym rozwiązaniem może być również utworzenie zespołów audytowych, które regularnie monitorują proces produkcji i proponują ulepszenia – przykład z rynku amerykańskiego pokazuje, że dzięki takim inicjatywom firmy zwiększyły rentowność działów produkcyjnych o średnio 15%. Ostatecznie sukces takiej organizacji zależy od spójnej współpracy, wspólnych celów i dostępu do nowoczesnych narzędzi, co pozwala utrzymać konkurencyjność w dynamicznie zmieniającym się środowisku przemysłowym.

Zarządzanie efektywną produkcją maszyn zadaniowych to klucz do optymalizacji procesów i znacznej redukcji kosztów, a nasz artykuł oferuje 10 przemyślanych kroków, które mogą pomóc w osiągnięciu tych celów – dowiedz się więcej, klikając tutaj: https://fasglowno.pl/.