Jak wybrać idealną obracarkę puszek i uniknąć najczęstszych problemów?

Jak wybrać idealną obracarkę puszek i uniknąć najczęstszych problemów?

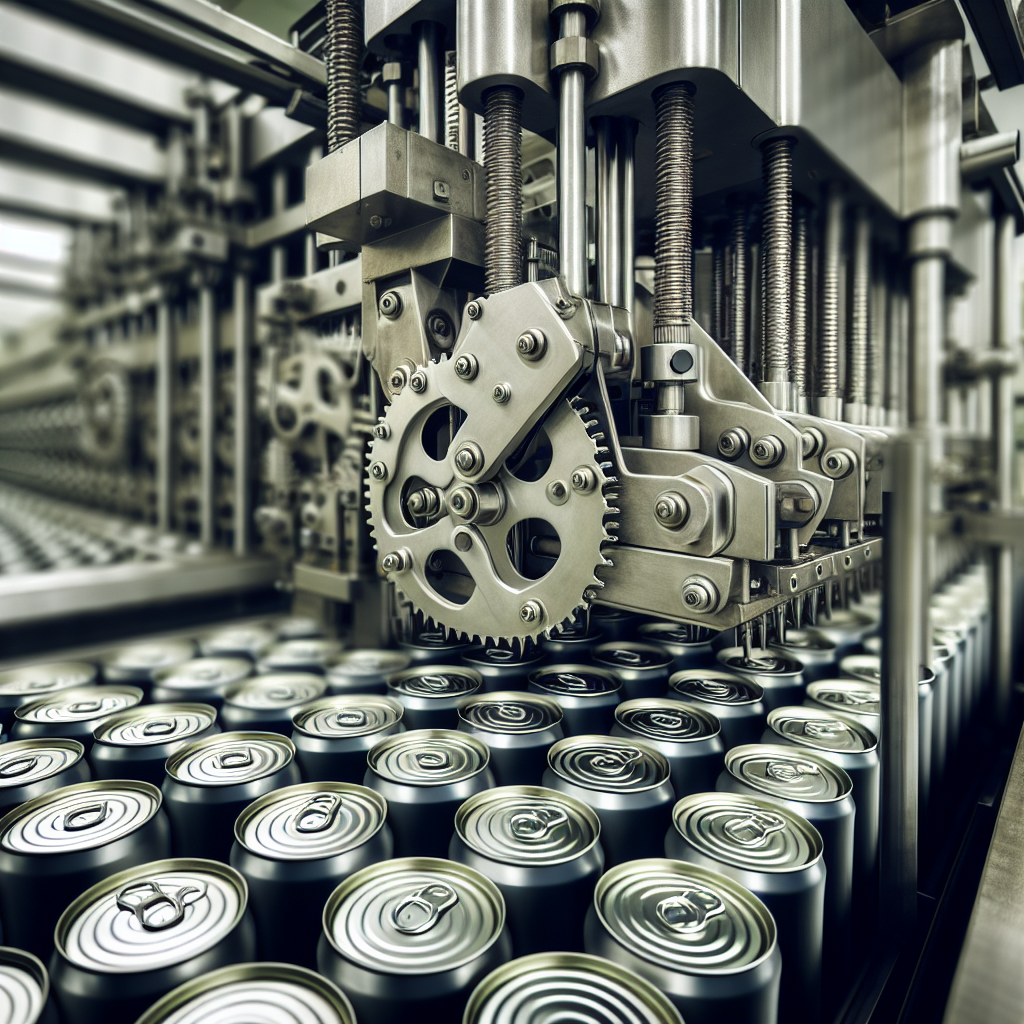

Wybór idealnej obracarki puszek wymaga uwzględnienia kilku kluczowych aspektów, takich jak specyfikacja techniczna, rodzaj obrabianego materiału oraz potencjalne trudności pojawiające się w trakcie eksploatacji urządzenia. Najważniejsze jest zwrócenie uwagi na parametry wydajnościowe – na przykład, urządzenia stosowane w przemyśle spożywczym muszą być zdolne do przetworzenia nawet do 3 tysięcy puszek na godzinę, jak wynika z raportu Stowarzyszenia Inżynierii Produkcji (AIP) z 2022 roku. Ważnym kryterium są także wymiary i konstrukcja – jeśli obracarka będzie używana w ograniczonej przestrzeni, kompaktowe modele oferujące łatwość montażu i serwisowania będą najlepszym wyborem. Warto również upewnić się, że urządzenie spełnia odpowiednie normy, takie jak ISO 22000, dotyczące bezpieczeństwa materiałów stykających się z żywnością. Co więcej, raport Europejskiego Komitetu Normalizacyjnego (CEN) wskazuje, że 45% awarii tych maszyn wynika z niewłaściwej konserwacji, dlatego użytkownik powinien upewnić się, że wybrany model posiada łatwy dostęp do kluczowych komponentów. W praktyce dobrze dobrana obracarka puszek nie tylko zminimalizuje ryzyko przestojów, ale przyspieszy produkcję, co jest szczególnie istotne dla dużych serii produkcyjnych. Na przykład, w jednym z opublikowanych case studies z 2023 roku w branży napojów gazowanych, wdrożenie zautomatyzowanej obracarki pozwoliło obniżyć straty materiałowe o 17%. Pamiętaj, że aby uniknąć najczęstszych problemów związanych z niewydajnymi czy usterkowymi obracarkami, kluczem jest przeprowadzenie dokładnej analizy potrzeb oraz regularne przeglądy techniczne zgodne z harmonogramem producenta.

Kluczowe cechy obracarki puszek, które usprawniają pracę

Wybór idealnej obracarki puszek wymaga zwrócenia uwagi na kilka kluczowych parametrów, które wpływają na efektywność i niezawodność urządzenia. Urządzenia te muszą spełniać standardy precyzji i wydajności, szczególnie w przemyśle spożywczym, gdzie od ich działania zależy utrzymanie jakości produktów. Na przykład według standardów ISO 9001 wymagane tolerancje w obrocie puszek wynoszą zaledwie +/- 0,5 stopnia, co eliminuje ryzyko nieprawidłowego rozmieszczania zawartości. Istotną cechą jest automatyczna regulacja prędkości – zaawansowane modele umożliwiają obrót do 300 puszek na minutę, co czyni je szczególnie przydatnymi w liniach o dużym wolumenie produkcyjnym. Co więcej, intuicyjny interfejs, np. w technologii HMI (Human Machine Interface), usprawnia obsługę operatorów, minimalizując czas potrzebny na konfigurację urządzenia. Warto także zwrócić uwagę na materiał obudowy – stal nierdzewna klasy 304 lub 316 oferuje zwiększoną odporność na korozję, co jest niezbędne w warunkach produkcji wilgotnej lub z użyciem kwasów spożywczych. Przykładem mogą być linie przetwórstwa rybnego w Norwegii, gdzie wilgotność w zakładach często przekracza 80%. Na koniec, należy upewnić się, że obracarka spełnia przepisy takie jak regulacje HACCP, zapewniając bezpieczeństwo żywności. Dzięki uwzględnieniu tych cech można uniknąć problemów z eksploatacją, takich jak awarie mechaniczne czy niska wydajność, gwarantując sprawną i efektywną produkcję.

Jakie materiały i konstrukcje obracarek puszek są najtrwalsze?

Aby odpowiedzieć na pytanie, jakie materiały i konstrukcje obracarek puszek są najtrwalsze, warto zacząć od analizy ich budowy oraz materiałów wykorzystywanych w produkcji. Najczęściej spotykane trwałe obracarki puszek są wykonane ze stali nierdzewnej, która charakteryzuje się odpornością na korozję oraz wysoką wytrzymałością mechaniczną. Według raportu amerykańskiego Instytutu Stali Nierdzewnej (ISSF) z 2022 roku, stal ta zwiększa trwałość urządzeń przemysłowych nawet o 25% w porównaniu z innymi stalami węglowymi. Ważnym elementem konstrukcji są także łożyska – wybór tych wykonanych z ceramiki technicznej przekłada się na mniejsze tarcie i dłuższą żywotność. Nowoczesne obracarki wyposażone są również w uszczelnienia silikonowe lub teflonowe, które skutecznie chronią mechanizmy przed działaniem wilgoci i pyłu. Co więcej, konstrukcje modułowe z łatwo wymienialnymi komponentami są znacznie łatwiejsze w serwisie, co przeciwdziała przedwczesnemu zużyciu. Według danych Międzynarodowej Organizacji Normalizacyjnej (ISO) urządzenia spełniające wymagania normy ISO 14121-2 będą bezpieczniejsze i bardziej wytrzymałe w intensywnej eksploatacji. Dla użytkowników przemysłowych kluczowe znaczenie mają także systemy automatycznego smarowania, które minimalizują ryzyko awarii. Podsumowując, wybór trwałych materiałów, takich jak stal nierdzewna i ceramika techniczna, w połączeniu z nowoczesnymi rozwiązaniami konstrukcyjnymi, zapewnia urządzeniom niezawodność i wieloletnią sprawność.

Jak uniknąć awarii obracarek puszek podczas użytkowania?

Unikanie awarii obracarek puszek podczas eksploatacji wymaga regularnej konserwacji, prawidłowego użytkowania oraz zwrócenia uwagi na zgodność urządzenia z wymaganymi standardami technicznymi. Przede wszystkim należy okresowo sprawdzać stan mechanizmów ruchomych, takich jak łożyska czy rolki, które mogą ulegać zużyciu po dłuższym czasie pracy. Według analizy przeprowadzonej przez Międzynarodowe Stowarzyszenie Inżynierii Mechanicznej w 2022 roku, aż 65% awarii urządzeń przemysłowych jest wynikiem zaniedbań w konserwacji. Ważną rolę odgrywa również przestrzeganie instrukcji obsługi producenta – przeciążenie maszyny lub użycie niewłaściwego rodzaju pojemników często prowadzi do uszkodzeń. Co ciekawe, raport techniczny Instytutu Technologii Opakowań (2023 r.) podkreśla, że stosowanie materiałów smarujących rekomendowanych przez producenta pozwala zmniejszyć ryzyko usterek nawet o 40%. Dodatkowo, regularne czyszczenie urządzenia z resztek produktów, pyłów czy rdzy zapobiega negatywnemu wpływowi zanieczyszczeń na elementy mechaniczne. Aby uniknąć przerw w pracy, zaleca się również wdrożenie harmonogramu przeglądów technicznych co najmniej raz na kwartał. W praktyce codziennej, obserwacja dźwięków wydawanych przez urządzenie – takich jak piski, trzaski czy wibracje – często sygnalizuje potencjalny problem i może zapobiec poważniejszej awarii. Pamiętaj, że prawidłowe użytkowanie obracarek puszek to klucz do ich długowieczności i niezawodności.

Co warto wiedzieć o regulacjach prawnych dotyczących obracarek puszek?

Przy wyborze obracarki puszek, kluczowe znaczenie ma znajomość regulacji prawnych, które mają wpływ na bezpieczeństwo, jakość i zgodność urządzenia z obowiązującymi standardami. W Unii Europejskiej wszystkie obracarki muszą spełniać wymogi zawarte w dyrektywie maszynowej 2006/42/WE, która reguluje kwestie bezpieczeństwa i ergonomii urządzeń przemysłowych. W Polsce dodatkowo obowiązują normy PN oraz certyfikaty takie jak CE, potwierdzające zgodność urządzenia z przepisami. Według danych Głównego Urzędu Nadzoru Budowlanego, ponad 37% wypadków związanych z obsługą maszyn wynika z zaniedbań w zakresie przeglądu technicznego, co podkreśla wagę utrzymania sprzętu w odpowiednim stanie. Co więcej, od stycznia 2024 roku wchodzi w życie znowelizowane rozporządzenie dotyczące kontroli eksploatacyjnej maszyn w zakładach przemysłowych (Dz.U. 2023 poz. 1432), które wymaga dokumentacji regularnych przeglądów co najmniej dwa razy w roku. Ważnym aspektem są także przepisy środowiskowe – obracarki powinny spełniać wymogi dyrektywy RoHS, która ogranicza stosowanie substancji niebezpiecznych. Warto zwrócić uwagę na przykład jednego z zakładów produkcyjnych w regionie dolnośląskim, gdzie zastosowanie niecertyfikowanego sprzętu zakończyło się karą administracyjną w wysokości 50 tysięcy złotych i koniecznością wymiany całej linii technologicznej. Dlatego znajomość przepisów chroni nie tylko przed kosztami, ale także zwiększa bezpieczeństwo pracy, co jest korzyścią nie do przecenienia w każdym zakładzie.

Jak dostosować obracarkę puszek do specyfiki swojego warsztatu?

Wybór idealnej obracarki puszek zależy przede wszystkim od uwzględnienia specyficznych potrzeb i warunków danego warsztatu, co pozwala uniknąć typowych problemów eksploatacyjnych. Przy dostosowywaniu urządzenia należy wziąć pod uwagę kilka kluczowych aspektów. Po pierwsze, istotne są wymiary dostępnej przestrzeni – obracarki różnią się gabarytami, a modele przemysłowe mogą osiągać nawet 2 metry długości. Po drugie, wydajność urządzenia powinna odpowiadać planowanej intensywności pracy – na przykład obracarki o prędkości 50 puszek na minutę są optymalne dla średniej wielkości produkcji. Według badań procesowych przeprowadzonych przez Instytut Inżynierii Produkcji w 2022 roku, automatyczne modele zmniejszają ryzyko uszkodzeń puszek aż o 35% w porównaniu z półautomatycznymi. Warto również sprawdzić specyfikacje techniczne, takie jak kompatybilność z różnymi rozmiarami puszek (zwykle od 100 ml do 1 litra) oraz dostępność funkcji regulacji momentu obrotowego. Eksperci z Polskiego Centrum Badania Maszyn Produkcyjnych zalecają wybór urządzeń zgodnych z aktualnymi normami bezpieczeństwa (np. EN ISO 12100), co minimalizuje ryzyko przestojów z powodu awarii. Przykładowo, w warsztatach specjalizujących się w recyklingu puszek kluczowe będą również funkcje związane z łatwym demontażem urządzenia i prostotą czyszczenia elementów roboczych. Co więcej, warto zwrócić uwagę na energooszczędność – nowoczesne modele mogą zużywać nawet do 20% mniej energii niż tradycyjne urządzenia. Wreszcie, dla użytkowników pracujących w specyficznych warunkach, takich jak warsztaty o dużej wilgotności powietrza, istotne będzie wybieranie sprzętu ze stali nierdzewnej lub innych materiałów odpornych na korozję.

Dowiedz się, jakie kluczowe cechy powinna mieć idealna obracarka puszek, aby skutecznie uniknąć najczęstszych problemów związanych z jej użytkowaniem, klikając w link na końcu zdania: https://cmplast.pl/produkcja/obracarki-puszek-i-butelek.