Jak wybierać odpowiednie technologie obróbki skrawaniem dla swojej firmy? Porady i kluczowe aspekty na start

Jak wybierać odpowiednie technologie obróbki skrawaniem dla swojej firmy? Kluczowe porady na start

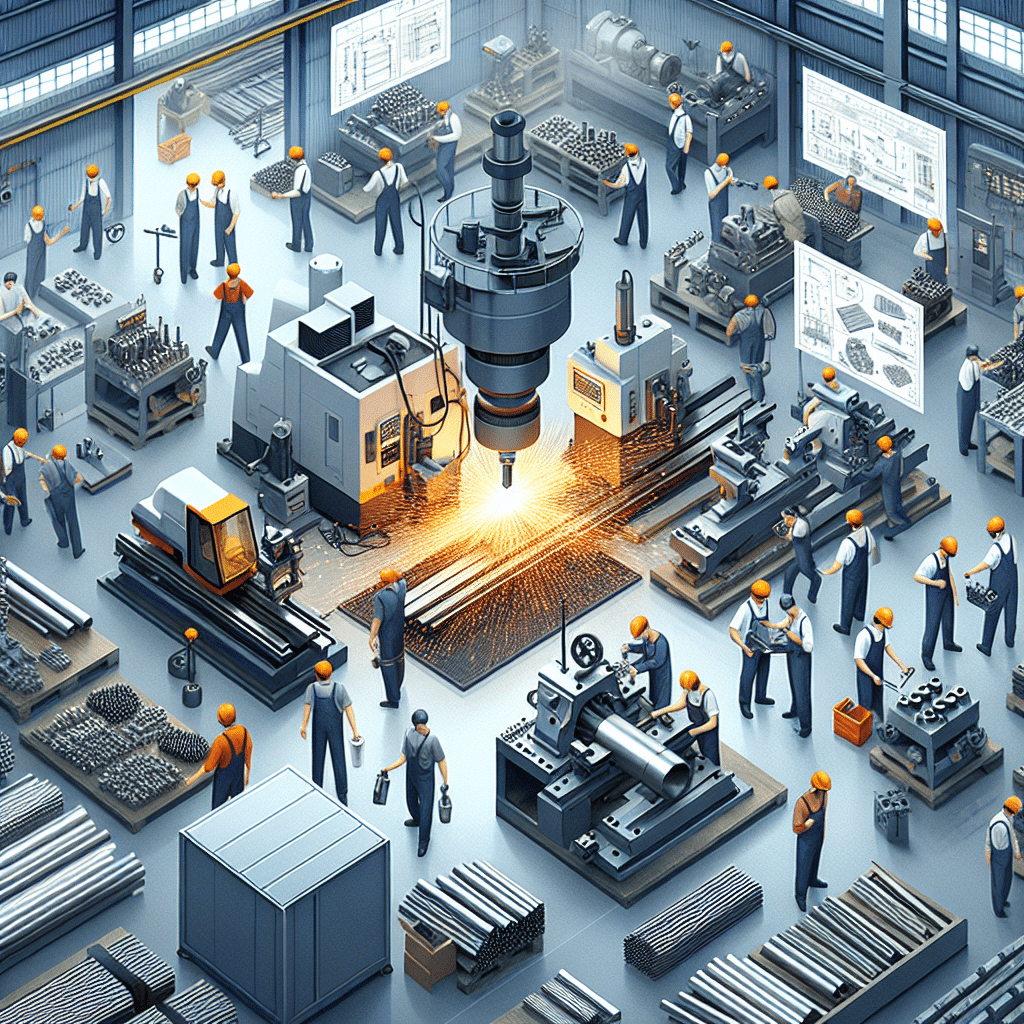

Wybór technologii obróbki skrawaniem to strategiczny krok, który może przynieść firmie nie tylko większą efektywność, ale także istotne oszczędności czasu i zasobów. Kluczem jest dokładne zrozumienie potrzeb produkcyjnych, specyfiki materiałów oraz oczekiwań rynku. Według raportu OECD z 2023 roku, ponad 70% przedsiębiorstw przemysłowych inwestuje w nowoczesne technologie CNC, co pozwala im na zwiększenie precyzji produkcji nawet o 30%. Na początku warto zadać sobie pytania: jakie tolerancje wymiarowe są wymagane w produkcji, jaka jest skala prac oraz jakie materiały są najczęściej obrabiane? Na przykład, do skrawania stali nierdzewnej mogą być potrzebne maszyny o większej mocy, podczas gdy obróbka aluminium zyska na precyzji dzięki narzędziom o wyższej prędkości obrotowej. Jednym z kluczowych aspektów jest również automatyzacja – według Międzynarodowej Federacji Robotyki (IFR), w 2022 roku liczba instalacji robotów w sektorze przemysłowym wzrosła o 31%, co dowodzi rosnącej popularności tej technologii. Warto też uwzględnić normy produkcji, takie jak ISO 9001, które regulują jakość procesów technologicznych. W praktyce dobrze dobrana technologia może zwiększyć wydajność nawet o 20%, co przekłada się na większą konkurencyjność firmy.

Jakie są kluczowe czynniki przy wyborze technologii obróbki skrawaniem dla firmy?

Wybór odpowiedniej technologii obróbki skrawaniem dla firmy powinien opierać się na analizie kilku kluczowych aspektów, takich jak rodzaj i skala produkcji, specyfikacja materiałów czy wymagania dotyczące precyzji. Podstawowym krokiem jest identyfikacja potrzeb przedsiębiorstwa — czy produkcja ma charakter seryjny, czy jednostkowy. Jak wynika z raportu World Manufacturing Forum z 2022 roku, 72% firm przemysłowych zwiększyło swoje inwestycje w automatyzację i technologie CNC, które zapewniają wysoką precyzję oraz elastyczność procesu produkcji. Kolejnym czynnikiem jest rodzaj materiałów, które będą poddawane obróbce — stal, aluminium czy materiały trudnoskrawalne, jak np. tytan, wymagają doboru właściwych narzędzi i maszyn. Kluczowa jest także analiza parametrów technicznych maszyn, takich jak prędkość wrzeciona czy zakres osi roboczych (np. nowoczesne centra 5-osiowe umożliwiają obróbkę skomplikowanych kształtów w jednym ustawieniu). Należy również uwzględnić możliwość integracji systemów CAD/CAM, które pozwalają na znaczne przyspieszenie projektowania i automatyzację procesów. Co więcej, raport OECD z 2023 roku podkreśla, że dobrze zaplanowane wdrożenie odpowiednich technologii obróbki może podnieść efektywność firmy o nawet 25%. Nie zapominajmy jednak o szkoleniu personelu, które ma kluczowe znaczenie przy wdrażaniu nowych metod — wykwalifikowani pracownicy potrafią w pełni wykorzystać potencjał technologii i szybko reagować na ewentualne problemy.

Jak ocenić potrzeby produkcyjne związane z obróbką skrawaniem w firmie?

Ocena potrzeb produkcyjnych związanych z obróbką skrawaniem w firmie wymaga kompleksowego podejścia, które uwzględnia zarówno specyfikę procesu, jak i strategię rozwoju przedsiębiorstwa. Pierwszym krokiem jest analiza rodzaju i skali produkcji – czy chodzi o małoseryjną produkcję precyzyjnych komponentów, czy masową obróbkę dużych partii? Na przykład, według raportu Międzynarodowej Federacji Obróbki Skrawaniem (IMTF) z 2022 roku, 62% firm wykorzystuje zautomatyzowane obrabiarki w celu zwiększenia wydajności w produkcji masowej. Następnie warto określić tolerancję wymiarów i jakość wykończenia powierzchni wymaganych w produktach końcowych. Precyzja na poziomie ±0,01 mm wymaga zaawansowanych technologii, takich jak tokarki CNC czy centra frezarskie o dużej dokładności. Kluczowe znaczenie ma także identyfikacja materiałów stosowanych w produkcji – obróbka stali narzędziowych czy kompozytów wymaga innych technologii niż aluminium czy tworzywa sztuczne. Poza aspektami technologicznymi, nie można pominąć analizy kosztów narzędzi i energii oraz potencjalnych strat materiałowych. Dodatkowo, warto uwzględnić elastyczność maszyn w adaptacji do projektów przyszłościowych – na przykład możliwość rozbudowy o systemy automatyzacji lub integrację z oprogramowaniem CAD/CAM. Według badań przeprowadzonych w 2023 roku przez Europejski Instytut Innowacyjnych Technologii, dobrze zaprojektowane linie obróbcze mogą zwiększyć wydajność produkcji nawet o 30%. W praktyce firmy decydują się także na okresowe testy wydajności oraz konsultacje z ekspertami, aby precyzyjnie dostosować technologie do zmieniających się wymagań.

Co to jest obróbka skrawaniem i jakie technologie warto rozważyć dla swojej firmy?

Obróbka skrawaniem to proces technologiczny, w którym nadmiar materiału jest usuwany z obrabianego elementu za pomocą narzędzi skrawających, takich jak frezy, tokarki czy wiertła. Ta metoda znajduje zastosowanie w wielu branżach, m.in. w przemyśle lotniczym, motoryzacyjnym czy maszynowym, gdzie precyzja jest kluczowa. Wybierając technologie obróbki skrawaniem dla swojej firmy, warto zastanowić się nad wymaganiami produkcyjnymi, np. dokładnością wymiarową (często rzędu ±0,01 mm) oraz powtarzalnością procesów. Na przykład technologia CNC, która stanowi obecnie około 70% rynku obróbki skrawaniem według raportu McKinsey & Company z 2022 roku, pozwala na automatyzację procesów, co znacznie zwiększa wydajność. Co więcej, uwzględnienie takich nowoczesnych opcji, jak cięcie laserowe czy elektrodrążenie, może okazać się korzystne, szczególnie jeśli obrabiane są trudne materiały, np. stopy tytanu czy kompozyty. W praktyce dobór technologii zależy także od specyfiki produkcji — małe serie mogą wymagać innych metod niż produkcja masowa. Kluczową rolę odgrywa także kalibracja sprzętu zgodnie z międzynarodowymi normami, np. ISO 9001, co gwarantuje wysoką jakość wyrobów. W procesie decyzyjnym rekomenduję analizę potrzeb i szczegółowych parametrów pracy maszyn, pamiętając także o możliwościach przyszłej rozbudowy parku maszynowego.

Jak zminimalizować ryzyko błędów podczas wyboru technologii obróbki skrawaniem dla firmy?

Aby zminimalizować ryzyko błędów podczas wyboru technologii obróbki skrawaniem dla firmy, kluczowe jest precyzyjne dopasowanie technologii do specyfiki produkcji oraz potrzeb przedsiębiorstwa. Pierwszym krokiem powinno być dokładne przeanalizowanie rodzaju materiałów, które będą obrabiane, np. stali, aluminium czy tworzyw sztucznych, oraz wymagań końcowego produktu, takich jak tolerancje wymiarowe czy gładkość powierzchni. Warto również ocenić prognozowane wolumeny produkcji – dla krótszych serii opłacalna może być bardziej wszechstronna technologia, podczas gdy w produkcji masowej efektywniejsze będą dedykowane systemy CNC. Według raportu Międzynarodowego Instytutu Produkcji z 2022 roku, aż 35% firm produkcyjnych odnotowało wzrost wydajności dzięki przejściu na automatyzację procesów obróbki. Ważnym aspektem jest też analiza przestrzeni produkcyjnej – zaawansowane maszyny CNC wymagają odpowiednich warunków, takich jak kontrolowana temperatura i wilgotność. Co więcej, określenie budżetu może zawęzić wybór do konkretnych technologii, które są dostępne w obrębie możliwości finansowych firmy. Dodatkowo, szkolenie pracowników oraz wsparcie techniczne dostawcy sprzętu powinny być uwzględnione jako czynniki wpływające na długoterminowy sukces inwestycji. Przykładem może być wdrożenie tokarki CNC w średniej wielkości fabryce w województwie dolnośląskim, która dzięki nowej technologii zwiększyła precyzję produkcji o 20% i zredukowała odpady materiałowe według danych Głównego Urzędu Statystycznego z 2023 roku.

Wybór odpowiednich technologii obróbki skrawaniem jest kluczowy dla optymalizacji procesów produkcyjnych w Twojej firmie; sprawdź nasz artykuł, aby poznać cenne porady i istotne aspekty, które pomogą Ci podjąć informowaną decyzję: https://kossremo.com.pl/oferta/obrobka-cnc/.