Jak dobrać maszyny do obróbki drewna aby zoptymalizować produkcję i minimalizować koszty?

Jak dobrać maszyny do obróbki drewna, aby zoptymalizować produkcję i minimalizować koszty?

Odpowiedni dobór maszyn do obróbki drewna jest kluczowy dla efektywności produkcji i kontroli kosztów. Przy planowaniu zakupu należy szczegółowo przeanalizować parametry techniczne urządzeń oraz koszty ich eksploatacji. Według branżowych raportów inwestycja w nowoczesne maszyny może przyczynić się do skrócenia czasu produkcji oraz obniżenia zużycia energii. Aby osiągnąć takie rezultaty, koncentruję się na wydajności maszyn, analizując moc silnika i liczbę produkowanych elementów na godzinę, ponieważ wpływa to bezpośrednio na rentowność.

Zwracam uwagę na harmonogram serwisowania i dostępność części zamiennych, co minimalizuje koszty związane z potencjalnymi awariami. Rozważam także integrację maszyn z systemami CAD/CAM, co może przyczynić się do zwiększenia efektywności produkcji oraz optymalizacji materiałów. Inwestycja w takie rozwiązania przynosi korzyści finansowe, podnosi konkurencyjność i utrzymuje wysokie standardy jakości.

Na czym polega właściwy dobór maszyn do obróbki drewna w kontekście efektywności produkcji?

Właściwy dobór maszyn do obróbki drewna stanowi podstawę efektywnej produkcji. Wybór odpowiedniego sprzętu zależy od specyfiki produkcji, wielkości zakładu i rodzaju obróbki. Przykładowo, w przypadku linii do strugania i frezowania, wybieram maszyny o wysokiej wydajności. W dużych przedsiębiorstwach umożliwiają one skrócenie cyklu produkcyjnego, a w mniejszych – zapewniają elastyczność i łatwość obsługi.

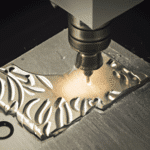

Optymalizacja doboru maszyn może przyczynić się do zmniejszenia zużycia energii, co przekłada się na oszczędności. Technologie takie jak CNC i automatyczne systemy podawania umożliwiają precyzyjne ustawienie parametrów i minimalizację odpadów. Kluczowe jest dostosowanie maszyn do planowanej wielkości produkcji i specyfiki wyrobów. Dla małych serii i działalności rzemieślniczej wystarczy sprzęt o mniejszej mocy, co obniża koszty i ułatwia obsługę. Ważne jest również, aby maszyny cechowały dostępność serwisu i części zamiennych. Dobrze dobrane maszyny umożliwiają automatyzację procesów, zwiększają powtarzalność i jakość wyrobów. Nowoczesne urządzenia mogą również wykazywać wyższą efektywność energetyczną, co jest istotne z punktu widzenia zrównoważonego rozwoju.

Jakie kryteria brać pod uwagę przy wyborze maszyn do obróbki drewna, aby ograniczyć wydatki?

Wybór maszyn do obróbki drewna, które rzeczywiście ograniczają koszty, wymaga uwzględnienia kilku kluczowych kryteriów. Przede wszystkim oceniam wydajność urządzenia w kontekście planowanej produkcji. W przypadku dużych zakładów maszyna o wyższej wydajności może okazać się bardziej opłacalna niż sprzęt o mniejszej mocy, według branżowych analiz.

Istotne są również parametry techniczne, takie jak szerokość frezowania, dokładność cięć i moc silnika, które wpływają na jakość wykończenia i tempo pracy. Koszty eksploatacji, czyli zużycie energii i konieczność częstych napraw, stanowią ważny element kalkulacji. Wybieram maszyny, które spełniają wyśrubowane normy bezpieczeństwa i ekologiczne, co może obniżyć koszty obsługi w dłuższym okresie. Inwestycja w urządzenia energooszczędne jest również korzystna, według raportów branżowych. Upewniam się, że sprzęt jest kompatybilny z istniejącym parkiem maszynowym, co ułatwia integrację i minimalizuje konieczność wymiany większej części wyposażenia.

Oto lista najważniejszych kryteriów:

- Wydajność maszyny: Dostosowana do skali produkcji.

- Parametry techniczne: Szerokość frezowania, dokładność cięć i moc silnika.

- Koszty eksploatacji: Zużycie energii i częstotliwość napraw.

- Normy bezpieczeństwa: Certyfikaty EN i normy CE.

- Kompatybilność: z istniejącym parkiem maszynowym i systemami.

W jaki sposób układać linie maszyn do obróbki drewna dla maksymalnej wydajności?

Układ linii maszyn do obróbki drewna ma kluczowe znaczenie dla skuteczności produkcji i jej kosztów. Ważne jest, aby planując kolejność urządzeń, zminimalizować czas transportu i przestoje. W optymalnej linii stosuje się nowe maszyny, takie jak strugi, frezarki, piły tarczowe i centra obróbcze, ustawione w kolejności od najbardziej zautomatyzowanych do ręcznych, co zapewnia płynność procesu.

Zastosowanie zintegrowanych systemów zarządzania pozwala na monitorowanie pracy urządzeń i szybkie wykrywanie ewentualnych usterek, co przekłada się na minimalizację przestojów. Doboru układu linii dokonuję z uwzględnieniem rodzaju produkcji – dla małych elementów lepsza jest krótsza, zautomatyzowana linia, a dla dużych paneli lub nieregularnych kształtów – rozwiązania modułowe. Dobrze zaprojektowana linia może również prowadzić do obniżenia zużycia energii, eliminując zbędne cykle pracy. Elastyczny układ pozwala na szybkie dostosowanie do zmieniających się potrzeb rynku. Regularne analizy wydajności linii przy użyciu danych z systemów ICT pomagają w ciągłym doskonaleniu procesu. Przemyślane ułożenie maszyn, oparte na wskaźnikach takich jak czas cyklu i wykorzystanie mocy, jest podstawą efektywnej produkcji.

Jakie elementy techniczne i funkcjonalne mają kluczowe znaczenie przy wyborze maszyn do obróbki drewna?

Przy wyborze maszyn do obróbki drewna zwracam uwagę na elementy techniczne i funkcjonalne, które wpływają na jakość produkcji, jej efektywność i bezpieczeństwo. Kluczowe parametry to moc silnika, rozmiar stołu roboczego oraz zakres regulacji głębokości cięcia. Większy stół pozwala na obsługę większych elementów, a precyzyjne regulacje zapewniają powtarzalność operacji.

Dla procesów masowych ważne są systemy automatycznego podawania i odprowadzania odpadów, co przyspiesza pracę i obniża koszty operacyjne. Funkcje bezpieczeństwa, na przykład certyfikaty EN i normy CE, gwarantują zgodność z wymogami prawa i zapewniają ochronę pracowników. Coraz częściej stosowane są maszyny z systemami cyfrowego monitorowania i sterowania, które umożliwiają zdalną kontrolę parametrów i poprawę precyzji pracy. Automatyczne systemy smarowania mogą obniżyć koszty eksploatacji. Inwestycje w sprzęt z takimi funkcjami przekładają się na oszczędności czasu i pieniędzy. Warto również zwrócić uwagę na klasę energooszczędności – maszyny z wysoką klasą mogą obniżyć zużycie energii, korzystnie wpływając na koszty operacyjne.

Specyfikacje techniczne, na które zwracam uwagę:

- Moc silnika: w odpowiedniej wartości do planowanej obróbki i materiału (od ok. 3 do 15 kW).

- Rozmiar stołu roboczego: umożliwiający obsługę elementów o różnych gabarytach.

- Zakres regulacji głębokości cięcia: zapewniający precyzję i powtarzalność.

- Systemy automatycznego podawania i odprowadzania odpadów: przyspieszające proces produkcji.

- Certyfikaty EN i normy CE: gwarantujące bezpieczeństwo i zgodność z wymogami prawnymi.

- Systemy cyfrowego monitorowania i sterowania: umożliwiające zdalną kontrolę parametrów.

- Automatyczne smarowanie: obniżające koszty eksploatacji i wydłużające żywotność części.

- Klasa energooszczędności: zmniejszająca zużycie energii podczas użytkowania.

Dowiedz się, jak odpowiedni dobór maszyn do obróbki drewna może wpłynąć na optymalizację produkcji i obniżenie kosztów — więcej na stronie podmiotu.kliknij tutaj: https://juwal.eu/.