Czy elementy żelbetowe prefabrykowane obniżają koszty fundamentów?

Krótki termin, niepewna pogoda i rosnące koszty robocizny sprawiają, że fundamenty coraz częściej planuje się inaczej niż kiedyś. Coraz popularniejsze stają się elementy żelbetowe prefabrykowane. Montuje się je szybko, a plac budowy działa sprawniej.

W tym artykule wyjaśniamy, kiedy prefabrykaty faktycznie obniżają koszt fundamentów. Pokazujemy też, gdzie kryją się ryzyka i jak policzyć opłacalność dla konkretnego projektu.

Czy elementy żelbetowe prefabrykowane obniżają koszty fundamentów?

Tak, często obniżają całkowity koszt inwestycji, ale zależy to od geotechniki, logistyki i skali powtarzalności.

Oszczędności zwykle wynikają z krótszego czasu realizacji, mniejszej liczby ekip na budowie i niższego ryzyka poprawek. Sam element bywa droższy w zakupie niż betonowanie na miejscu. W bilansie uwzględnia się jednak mniej przerw technologicznych, ograniczenie robót mokrych i powtarzalną jakość. Przy powtarzalnych stopach fundamentowych, podwalinach, kielichach słupów czy belkach podwalinowych zysk bywa wyraźny. W projektach jednostkowych, z trudnym dojazdem i małą liczbą elementów, przewaga może być mniejsza.

Jak prefabrykaty żelbetowe skracają czas realizacji fundamentów?

Przenoszą pracę z placu budowy do fabryki i pozwalają montować szybciej oraz bardziej przewidywalnie.

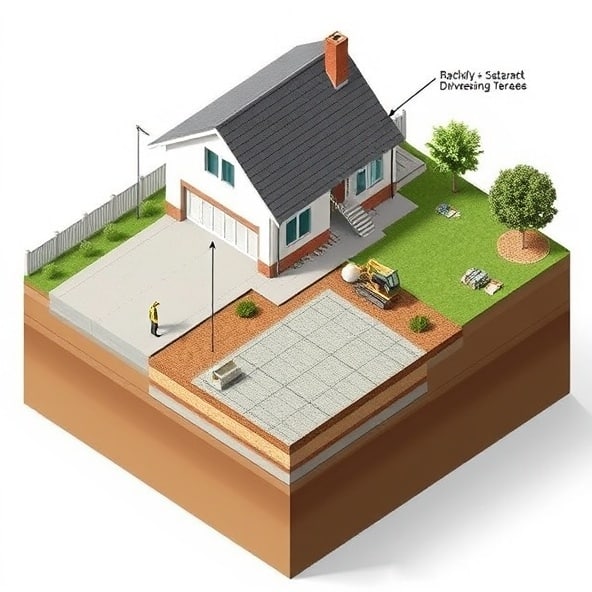

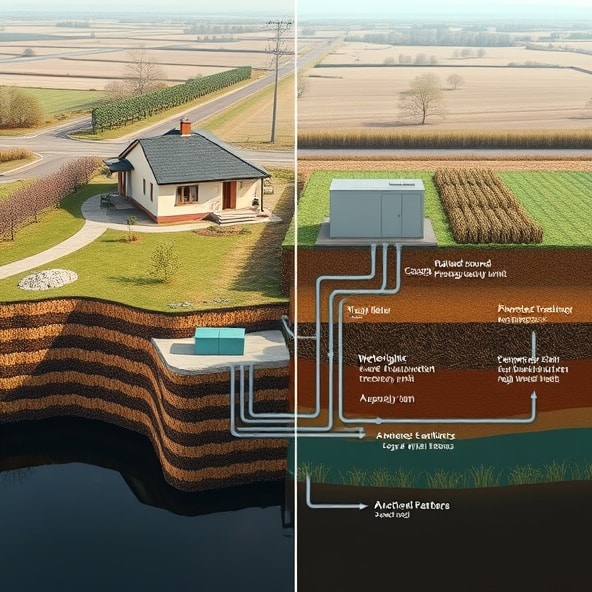

Elementy żelbetowe prefabrykowane powstają równolegle do przygotowania terenu i robót ziemnych. Na budowie montuje się je dźwigiem, a styki zalewa mieszanką i uszczelnia. Unika się długich dojrzewań betonu i wielu frontów robót. Zmniejsza się zależność od pogody, zwłaszcza zimą lub przy wysokim poziomie wód gruntowych. Precyzyjne gniazda kotwiące, wkładki i otwory techniczne ograniczają czas na przeróbki.

Które etapy projektu fundamentów dają największe oszczędności?

Największe oszczędności daje standaryzacja modułów i optymalizacja połączeń oraz zbrojenia.

Warto projektować siatkę osi tak, aby powtarzać wymiary stóp i podwalin. Typizacja kielichów słupów i detali łączeń upraszcza produkcję. Dobrze zaplanowane tolerancje i luz montażowy ograniczają poprawki w terenie. Koordynacja z geotechniką pozwala dobrać odpowiednie posadowienie, podsypki oraz podkłady pod montaż dźwigu. W modelu 3D łatwiej wyłapać kolizje kotew, prętów i instalacji przed produkcją.

Jak produkcja i kontrola jakości wpływają na koszt budowy?

Zapewniają powtarzalność i zmniejszają ryzyko błędów, co obniża koszty pośrednie i ryzyko opóźnień.

Fabryczne warunki produkcji stabilizują parametry mieszanki i zbrojenia. Dokładne formy, zagęszczanie i dojrzewanie betonu dają przewidywalną geometrię. Zmniejsza się odpad materiałowy i liczba napraw. Gotowe gniazda, tuleje, marki i wkładki skracają montaż. Kontrola jakości przed wysyłką redukuje reklamacje na budowie, które często generują drogie przestoje.

W jakim stopniu transport i montaż zmieniają koszty fundamentów?

W dużym stopniu. Odległość, gabaryty, dźwig i warunki dojazdu potrafią przesądzić o opłacalności.

Na koszt wpływają masa elementów, dostępność tras i ograniczenia wysokościowe. Istotne jest przygotowanie placu pod pracę dźwigu oraz kolejność dostaw. Przy korzystnej logistyce montaż idzie szybko i stabilnie czasowo. Przy trudnej lokalizacji, wąskich ulicach lub braku miejsca składowania, koszty transportu i postoju dźwigu mogą wzrosnąć. Wiatr i bezpieczeństwo podnoszenia również wpływają na tempo.

Jakie ryzyka i ukryte koszty warto uwzględnić przy prefabrykacji?

Najczęstsze ryzyka to niedoszacowana geotechnika, tolerancje i kolizje detali połączeń.

- Niepewne parametry gruntu powodują zmianę wymiarów stóp lub podsypek już w trakcie robót.

- Zbyt ciasne tolerancje gniazd i kotew wydłużają montaż i wymagają doróbek.

- Brak miejsca na składowanie i manewry dźwigu zwiększa czas operacji.

- Niedokładne wytyczenie osi powoduje korekty i dodatkowe zalewy styków.

- Kolizje z instalacjami podziemnymi lub odwodnieniem opóźniają harmonogram.

- Zmiana sekwencji dostaw prowadzi do przestojów brygad i sprzętu.

Kiedy warto wybrać prefabrykowane elementy zamiast betonu?

Gdy projekt ma powtarzalny układ, napięty termin i warunki utrudniające roboty mokre.

Hale i magazyny z siatką osi umożliwiają typizację stóp, podwalin i kielichów słupów. Budynki wielorodzinne z powtarzalnymi klatkami schodowymi sprzyjają seryjnej produkcji. Zimą, przy podmokłym terenie lub wysokiej wodzie gruntowej ograniczenie czasu robót mokrych zmniejsza ryzyko. Przy inwestycjach w gęstej zabudowie liczy się krótki montaż i mniejsza uciążliwość dla otoczenia. Elementy żelbetowe prefabrykowane sprawdzają się wtedy szczególnie dobrze.

Jak sprawdzić, czy prefabrykowane fundamenty opłacą się w projekcie?

Porównaj dwa warianty w ujęciu całkowitego kosztu i czasu, uwzględniając ryzyka oraz logistykę.

- Zbierz wycenę indywidualną prefabrykatów z transportem, dźwigiem i montażem.

- Zbierz wycenę wariantu monolitycznego z czasem robót, deskowaniami i przerwami technologicznymi.

- Porównaj harmonogramy oraz wpływ na dalsze branże i rozruch obiektu.

- Oceń warunki dojazdu, miejsce składowania i podłoże pod dźwig.

- Zweryfikuj badania geotechniczne i tolerancje wymiarowe połączeń.

- Sprawdź liczbę powtórzeń modułów i możliwość standaryzacji detali.

- Przeprowadź krótką analizę ryzyka opóźnień pogodowych i kolizji na budowie.

Dobrze zaprojektowane i powtarzalne elementy żelbetowe prefabrykowane potrafią realnie obniżyć koszt całkowity fundamentów. Gdy dodasz do tego krótszy harmonogram i mniejsze ryzyko poprawek, przewaga bywa znacząca. Klucz leży w rzetelnym porównaniu wariantów, uwzględnieniu logistyki i jakości danych geotechnicznych.

Poproś o indywidualną analizę wariantu prefabrykowanego dla Twoich fundamentów i otrzymaj harmonogram montażu wraz z zakresem dostaw.

Chcesz wiedzieć, czy elementy żelbetowe prefabrykowane realnie obniżą całkowity koszt Twoich fundamentów i skrócą czas realizacji? Zamów indywidualną analizę i otrzymaj wycenę, harmonogram montażu oraz zakres dostaw: https://betconprefabrykaty.pl/.