Jak skutecznie przeprowadzić relokacje linii produkcyjnych – praktyczne kroki i rozwiązania najczęstszych problemów

Jak efektywnie przeprowadzić relokacje linii produkcyjnych – kluczowe kroki i strategie

Relokacja linii produkcyjnych to proces wymagający precyzyjnego planowania, dokładnej analizy i współpracy zespołowej, aby uniknąć przestojów oraz strat produkcyjnych. Kluczowe kroki obejmują opracowanie szczegółowego harmonogramu, uwzględniającego m.in. demontaż, transport i ponowny montaż urządzeń, a także przeprowadzenie testów kontrolnych na nowym miejscu. Według raportu Europejskiego Stowarzyszenia Inżynierów Produkcji z 2022 roku aż 68% firm napotkało problemy związane z brakiem odpowiednio przeszkolonej kadry technicznej podczas relokacji. Co więcej, istotnym aspektem tego procesu jest analiza techniczna urządzeń – wprowadzenie modernizacji maszyn podczas przenosin może zwiększyć ich wydajność nawet o 15%, zgodnie z danymi Instytutu Technologii Przemysłowej. Przykład z branży motoryzacyjnej pokazuje, że odpowiednie rozplanowanie relokacji pozwoliło jednej z fabryk w Skandynawii uniknąć straty blisko 200 godzin produkcji miesięcznie. Kolejnym kluczowym zagadnieniem jest przygotowanie logistyki – transport musi być dostosowany do parametrów maszyn, takich jak ich masa czy wymiary. Ponadto, relokacja powinna być zgodna z przepisami bezpieczeństwa, w tym normami ISO 45001 dotyczącymi zarządzania zdrowiem i bezpieczeństwem pracy. Stosowanie strategii Lean Management może pomóc w optymalizacji procesu, eliminując marnotrawstwo czasu i zasobów. Przemyślana relokacja nie tylko minimalizuje ryzyko, ale sprzyja również wzrostowi efektywności operacji w nowym miejscu.

Jak zidentyfikować najczęstsze problemy podczas relokacji linii produkcyjnych?

Relokacja linii produkcyjnych to proces, który może przysporzyć licznych wyzwań, ale odpowiednie zidentyfikowanie potencjalnych problemów stanowi klucz do sukcesu. Najczęstsze trudności to niedostateczna analiza infrastruktury nowego miejsca, błędy logistyczne oraz przestoje w produkcji. Według badania przeprowadzonego w 2022 roku przez Europejskie Stowarzyszenie Przemysłu (EPI), aż 65% zakładów produkcyjnych doświadcza opóźnień przez niewłaściwie zaplanowany transfer maszyn. Aby temu zapobiec, warto rozpocząć od audytu technicznego, oceny kompatybilności urządzeń z nowym otoczeniem oraz wczesnego przygotowania harmonogramu z uwzględnieniem etapów demontażu, transportu i ponownej instalacji. Dobrym przykładem z praktyki jest relokacja fabryki samochodowej na Węgrzech w 2020 roku, gdzie dokładne mapowanie procesów pozwoliło uniknąć przestojów, a produkcja została wznowiona w ciągu zaledwie 14 dni. Co więcej, należy uwzględnić kwestie formalne, takie jak zgodność z lokalnymi regulacjami – w państwach UE pełna zgodność z dyrektywą maszynową 2006/42/WE jest obowiązkowa. Warto również wykorzystać nowoczesne technologie, np. modele 3D, które pomagają w wirtualnym planowaniu instalacji. Dzięki takiemu podejściu możliwe jest zminimalizowanie ryzyka niespodziewanych komplikacji i zapewnienie płynności całego procesu.

Które narzędzia i technologie usprawniają proces relokacji linii produkcyjnych?

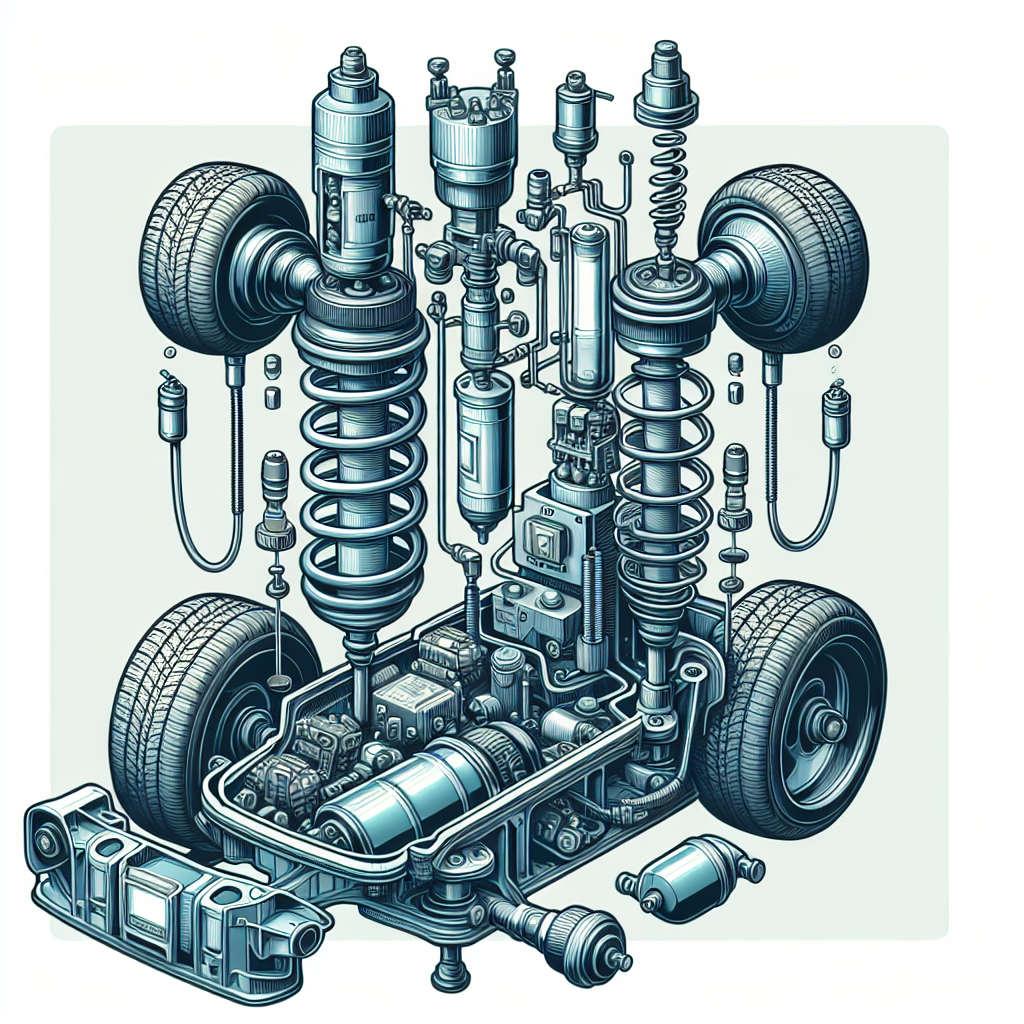

Relokacja linii produkcyjnych to bez wątpienia kompleksowe przedsięwzięcie, które wymaga precyzyjnego planowania i zastosowania nowoczesnych rozwiązań technologicznych. Kluczową rolę odgrywają tu specjalistyczne narzędzia, takie jak systemy CAD (Computer-Aided Design), które pozwalają na precyzyjne zaplanowanie rozmieszczenia maszyn w nowej lokalizacji. Możliwość tworzenia wizualizacji 3D, z uwzględnieniem dynamicznych parametrów fabryki, zwiększa efektywność i redukuje ryzyko błędów. Co więcej, narzędzia do symulacji, takie jak Digital Twin (cyfrowy bliźniak), umożliwiają przetestowanie procesu relokacji w wirtualnym środowisku. Zdaniem Międzynarodowego Instytutu Inżynierii Produkcyjnej (CIRP), wykorzystanie technologii bliźniaczej przyspiesza proces relokacji o 25%, jednocześnie obniżając ryzyko awarii o 15%.

Do logistyki samego przesunięcia maszyn często stosuje się zautomatyzowane systemy transportu, jak wózki AGV (Automated Guided Vehicles), które dzięki możliwościom precyzyjnej nawigacji niemal eliminują konieczność ręcznego przemieszczania urządzeń. Równie ważne są nowoczesne czujniki IoT (Internet of Things), które monitorują parametry środowiskowe, takie jak wilgotność czy wibracje podczas transportu sprzętu, co ma kluczowe znaczenie dla zachowania jego sprawności. Ponadto, cyfrowe systemy CMMS (Computerized Maintenance Management Systems) pozwalają na bieżąco analizować stan maszyn, ułatwiając ich ponowną kalibrację po relokacji.

Według badania przeprowadzonego przez Verband Deutscher Maschinen- und Anlagenbau (VDMA) w 2022 roku, firmy wdrażające te innowacyjne technologie odnotowały 40% szybszy powrót do pełnej wydajności produkcyjnej po przeniesieniu. Przykładem może być relokacja zakładu w Monachium, gdzie zastosowanie robotów mobilnych i oprogramowania do optymalizacji procesów produkcyjnych skróciło czas restartu maszyn z planowanych 6 tygodni do 3 tygodni. Dzięki tym narzędziom relokacja nie tylko przebiega szybciej, ale także minimalizuje przerwy w pracy, co przekłada się na znaczną oszczędność czasu i zasobów.

Jak zaplanować logistykę relokacji linii produkcyjnych, aby uniknąć przestojów?

Planując logistykę relokacji linii produkcyjnych, kluczowym krokiem jest stworzenie szczegółowego harmonogramu działań, który pozwoli na zminimalizowanie przestojów. Według raportu Europejskiej Fundacji Zarządzania Produkcją z 2022 roku, nawet 60% przestojów w takich procesach wynika z braku odpowiedniego planowania. Aby temu zapobiec, należy przede wszystkim zmapować procesy produkcyjne i określić priorytetowe linie do przesunięcia. Nieodzownym elementem jest także przeprowadzenie szczegółowego audytu lokalizacji, w której linie zostaną przeniesione – w tym weryfikacja dostępności infrastruktury technicznej, w tym zasilania czy parametrów podłogi, które muszą udźwignąć maszyny o często znacznej masie (np. 5–10 ton). Kolejnym krokiem jest przygotowanie dedykowanego zespołu projektowego, który na bieżąco monitoruje kluczowe etapy, takie jak demontaż, transport i montaż. Ważnym punktem całego procesu jest przeprowadzenie testów po montażu, by upewnić się, że wszystkie urządzenia działają zgodnie z założeniami technicznymi i normami sektorowymi. Na przykład standard ISO 9001 wskazuje, że takie testy powinny obejmować co najmniej 5 prób produkcyjnych na nowej lokalizacji, aby ograniczyć ryzyko błędów. Co więcej, współpraca z wykwalifikowanymi operatorami maszyn może znacząco skrócić czas uruchamiania linii – w pracach relokacyjnych często mówi się o redukcji nawet do 20% czasu potrzebnego na ponowne rozpoczęcie produkcji. Dzięki tak kompleksowemu podejściu, można zyskać nie tylko większą płynność operacji, ale również ograniczenie strat finansowych związanych z przestojami.

Jakie są najlepsze praktyki zarządzania zespołem podczas relokacji linii produkcyjnych?

Skuteczne zarządzanie zespołem podczas relokacji linii produkcyjnych wymaga precyzyjnego planowania i transparentnej komunikacji na każdym etapie procesu. Po pierwsze, kluczowym krokiem jest stworzenie szczegółowego harmonogramu obejmującego jasno określone zadania dla poszczególnych członków zespołu. Według badań McKinsey z 2022 roku, 70% projektów przemysłowych kończy się powodzeniem, gdy różne działy są od początku zaangażowane w planowanie. Po drugie, warto wyznaczyć liderów odpowiedzialnych za poszczególne obszary – od utrzymania ruchu po logistykę, dzięki czemu łatwiejsze staje się rozstrzyganie potencjalnych problemów technicznych. Co więcej, regularne spotkania kontrolne pozwalają wszystkim uczestnikom być na bieżąco z postępami realizacji. Przykład fabryki Volkswagena w Poznaniu, która w 2021 roku z powodzeniem przeniosła część swojej linii montażowej, pokazuje, jak istotne są testowe uruchomienia sprzętu przed pełną integracją nowej lokalizacji – tego typu działania pozwalają uniknąć przestojów generujących straty produkcyjne. Na koniec należy pamiętać, by zapewnić odpowiednie szkolenia pracownikom, zwłaszcza wtedy, gdy wprowadzane są nowe urządzenia czy technologie. Dobrze zaplanowane działania zmniejszają ryzyko błędów, a jednocześnie wzmacniają morale zespołu, tworząc atmosferę współpracy i zaangażowania.

Zastanawiasz się, jak bezpiecznie i efektywnie przenieść linię produkcyjną, aby uniknąć przestojów i strat? Odkryj praktyczne kroki oraz sprawdzone rozwiązania najczęstszych problemów w naszym artykule. Kliknij tutaj, aby dowiedzieć się więcej: https://mmengineering.com.pl/oferta/relokacje/.