Rozkodowanie procesu: Szczegółowy przewodnik po budowie formy wtryskowej

Rozkodowanie procesu: Szczegółowy przewodnik po budowie formy wtryskowej

Wprowadzenie do budowy formy wtryskowej

a: Definicja formy wtryskowej i jej rola w procesie wtrysku

Forma wtryskowa to narzędzie używane do formowania tworzyw sztucznych w procesie wtrysku. Pełni ona kluczową rolę w produkcji wtryskowej, umożliwiając precyzyjne formowanie plastiku do oczekiwanych kształtów i wymiarów.

Zastosowanie wysokiej jakości formy wtryskowej jest kluczowe dla uzyskania wysokiej jakości produktów wtryskowych. Dlatego ważne jest, aby forma była precyzyjnie wykonana i odpowiednio dostosowana do konkretnego procesu wtrysku.

b: Znaczenie precyzyjnej budowy formy w otrzymywaniu wysokiej jakości produktów wtryskowych

Precyzyjna budowa formy wtryskowej ma ogromne znaczenie dla jakości otrzymywanych produktów. Jeśli forma jest źle skonstruowana lub wykonana niedokładnie, możemy napotkać problemy z jakością, takie jak zniekształcenia, pęknięcia czy niedoskonałości powierzchni.

Dlatego istotne jest, aby każdy komponent formy był w pełni precyzyjny i dokładny, a cała forma była starannie wykonana z odpowiednich materiałów o właściwościach dostosowanych do konkretnego procesu wtryskowego.

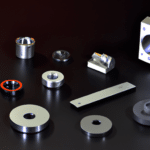

c: Przegląd podstawowych komponentów formy wtryskowej i ich funkcji

Forma wtryskowa składa się z wielu podstawowych komponentów, z których każdy ma swoją specyficzną funkcję. Do głównych komponentów formy wtryskowej należą:

- Matryca – odpowiedzialna za formowanie końcowego produktu

- Czopy i tłoczniki – służące do formowania detali na matrycy

- Układ chłodzenia – zapewniający odpowiednie schłodzenie formy i produktów

- Układ wstrzykiwania – dostarczający plastik do formy

- Układ wypychania – wydobywający gotowy produkt z formy

Każdy z tych komponentów odgrywa kluczową rolę w procesie formowania i musi być dokładnie zaprojektowany i wykonany, aby zapewnić precyzyjne i wysokiej jakości wyroby wtryskowe.

Kluczowe czynniki wpływające na budowę formy wtryskowej

a: Wybór odpowiedniego materiału na formę wtryskową

Wybór odpowiedniego materiału na formę wtryskową ma ogromne znaczenie dla trwałości i wydajności formy. Odpowiedzialny materiał powinien być odporny na zużycie i korozję, a także na wysokie temperatury i ciśnienia, jakie występują podczas procesu wtrysku.

Powszechnie stosowanymi materiałami na formy wtryskowe są stal narzędziowa, stal nierdzewna i aluminium. Każdy z tych materiałów ma swoje własne unikalne właściwości i zastosowania, dlatego ważne jest, aby dokładnie określić wymagania procesu wtrysku i dopasować materiał formy do tych wymagań.

b: Analiza i projektowanie układu chłodzenia formy

Skuteczny układ chłodzenia formy jest kluczowy dla utrzymania odpowiednich temperatur i zapewnienia równomiernego schładzania produktów wtryskowych. Nieprawidłowe chłodzenie może prowadzić do defektów, takich jak deformacje czy ograniczenia cykli produkcyjnych.

Dlatego ważne jest, aby dokładnie przeanalizować proces chłodzenia formy i odpowiednio zaprojektować system, uwzględniając umiejscowienie dysz chłodzących, kanałów chłodzenia i sposób odprowadzania ciepła. Skuteczny układ chłodzenia zwiększa nie tylko jakość produktów wtryskowych, ale także efektywność całego procesu wtrysku.

c: Optymalizacja konstrukcji formy w celu zwiększenia efektywności i trwałości

Właściwa optymalizacja konstrukcji formy może przynieść wiele korzyści, takich jak zwiększenie efektywności, redukcja kosztów i zwiększenie trwałości formy. Istnieją różne metody optymalizacji, takie jak redukcja masy formy, uszczelnienie szczelin czy zastosowanie odpowiednich materiałów ślizgowych.

Ważne jest również uwzględnienie czynników takich jak przepustowość i wydajność, a także planowanie ewentualnej rozbudowy formy w przyszłości. Optymalizacja konstrukcji formy wymaga dogłębnej wiedzy i doświadczenia w dziedzinie formowania wtryskowego.

Proces projektowania formy wtryskowej

a: Zrozumienie wymagań projektowych i specyfikacji produktu wtryskowego

Podstawowym krokiem w procesie projektowania formy wtryskowej jest dokładne zrozumienie wymagań projektowych i specyfikacji produktu wtryskowego. Projektant musi poznać oczekiwany kształt, wymiary, tolerancje oraz inne parametry techniczne produktu wtryskowego.

Tylko mając pełną wiedzę na temat produktu wtryskowego, projektant będzie w stanie dostosować formę wtryskową, uwzględniając wymagania dotyczące formowania i funkcjonalności produktu.

b: Tworzenie modeli 3D i wykorzystywanie narzędzi do projektowania

Wykorzystywanie modeli 3D i narzędzi do projektowania jest powszechną praktyką w projektowaniu form wtryskowych. Modele 3D pozwalają na wizualizację formy w pełnym wymiarze oraz umożliwiają wykrycie i rozwiązanie ewentualnych problemów konstrukcyjnych przed rozpoczęciem produkcji.

Narzędzia do projektowania, takie jak oprogramowanie CAD/CAM, ułatwiają projektantom tworzenie precyzyjnych i dokładnych modeli formy wtryskowej. Pozwalają one na zmiany i dostosowania projektu w szybki i efektywny sposób.

c: Analiza symulacyjna w celu optymalizacji geometrii formy

Analiza symulacyjna jest niezwykle przydatnym narzędziem w procesie projektowania formy wtryskowej. Pozwala na modelowanie i symulację przepływu tworzywa, umożliwiając projektantowi optymalizację geometrii i właściwości formy.

Dzięki analizie symulacyjnej można przewidzieć ewentualne problemy, takie jak obszary stagnacji tworzywa czy nierównomierne wypełnienie formy. Pozwala to na dostosowanie projektu formy, zanim zostanie ona wykonana fizycznie.

Budowa formy wtryskowej: krok po kroku

a: Sporządzenie dokładnego planu budowy formy wtryskowej

Ważnym krokiem przed rozpoczęciem budowy formy wtryskowej jest sporządzenie dokładnego planu. Plan powinien uwzględniać wszystkie komponenty formy, ich specyfikacje techniczne, ustalenia dotyczące materiałów i obróbki oraz harmonogram wykonania poszczególnych etapów.

Dokładny plan budowy formy pozwoli uniknąć pomyłek i chaosu w trakcie procesu, a także zoptymalizować czas i koszty produkcji.

b: Selekcja i obróbka materiałów używanych do budowy formy

Do wykonania formy wtryskowej używa się różnych materiałów, takich jak stal narzędziowa czy aluminium. Wybór materiału zależy od specyfikacji technicznych formy oraz wymagań i oczekiwań co do jej trwałości i wydajności.

Po selekcji materiału, następnym krokiem jest jego obróbka. Obróbka polega na frezowaniu, szlifowaniu i innych procesach, które mają na celu uzyskanie potrzebnych kształtów, wymiarów i gładkości powierzchni na komponentach formy.

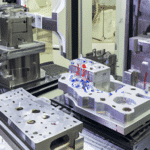

c: Frezowanie i obróbka formy w celu uzyskania precyzyjnych wymiarów i gładkości powierzchni

Frezowanie i obróbka to kluczowe procesy w budowie formy wtryskowej. Frezowanie jest techniką, która umożliwia uzyskanie precyzyjnych kształtów i wymiarów na komponentach formy, a obróbka powierzchni pozwala na uzyskanie gładkości i jakości powierzchni.

Ważne jest, aby te procesy były przeprowadzane z najwyższą precyzją i dokładnością, aby uzyskać formę wtryskową o oczekiwanych parametrach i właściwościach. Frezowanie i obróbka to zadania, które zwykle wykonywane są przez profesjonalne warsztaty obróbcze z wykorzystaniem specjalistycznego sprzętu.

Kontrola jakości formy wtryskowej

a: Metody testowania formy przed uruchomieniem procesu wtrysku

Przed uruchomieniem procesu wtrysku ważne jest przeprowadzenie odpowiednich testów i kontroli jakości formy. Metody testowania mogą obejmować sprawdzanie precyzji wymiarowej, wytrzymałości, szczelności, a także przeprowadzanie próbnych wtrysków.

Wyniki tych testów pozwalają na ocenę jakości i funkcjonalności formy oraz ewentualne dostosowanie jej parametrów i ustawień przed rozpoczęciem produkcji.

b: Techniki naprawy i konserwacji formy w celu utrzymania jej optymalnej wydajności

Forma wtryskowa jest narzędziem, które podlega zużyciu i wymaga regularnej konserwacji. Techniki naprawy, takie jak polerowanie, usuwanie zanieczyszczeń czy wymiana uszkodzonych komponentów, są nieodzowne dla utrzymania formy w optymalnej wydajności.

Regularna konserwacja to kluczowy element utrzymania odpowiednich parametrów formy, takich jak precyzja wymiarowa, gładkość powierzchni i funkcjonalność. Odpowiednie techniki i procedury konserwacji są zwykle dostarczane przez producentów form wtryskowych i powinny być przestrzegane przez użytkowników.

c: Identyfikacja i rozwiązywanie problemów związanych z formą wtryskową

W trakcie użytkowania formy wtryskowej mogą pojawić się różne problemy, takie jak wady na produktach, nieszczelności czy uszkodzenia komponentów. Ważne jest, aby szybko identyfikować te problemy i podejmować odpowiednie działania naprawcze.

Identyfikacja i rozwiązywanie problemów związanych z formą wymaga doświadczenia i wiedzy na temat procesu wtrysku oraz działania poszczególnych komponentów formy. Istnieje wiele technik i metod diagnostycznych, które można stosować w celu skutecznego rozwiązywania problemów z formą.

Konsekwencje niewłaściwie zbudowanej formy wtryskowej

a: Wykrywanie i unikanie potencjalnych wad formy przed jej użyciem

Niewłaściwie zbudowana forma wtryskowa może prowadzić do różnych wad i defektów produktów wtryskowych. Ważne jest, aby już na etapie projektowania i budowy formy unikać błędów i słabych punktów, które mogą prowadzić do tych wad.

Dokładne analizowanie projektu, testowanie formy i dyskusje z doświadczonymi projektantami i inżynierami są kluczowymi krokami, które pomagają uniknąć potencjalnych wad i problemów.

b: Skutki niewłaściwej budowy formy dla jakości i wydajności produkcji

Niewłaściwie zbudowana forma wtryskowa może mieć poważne skutki dla jakości produktów wtryskowych oraz wydajności całej produkcji. Wady na produktach mogą prowadzić do odrzutu i strat w procesie produkcyjnym, a także do zwiększenia kosztów przez konieczność napraw i poprawek.

Ponadto, niewłaściwa forma może być mniej wydajna, prowadząc do zwiększenia czasu cyklu produkcyjnego, spadku prędkości wtrysku i obniżenia ogólnej efektywności procesu wtryskowego.

c: Koszty naprawy błędów związanych z formą wtryskową i ich wpływ na rentowność produkcji

Naprawa błędów i uszkodzeń formy wtryskowej może być kosztowna i czasochłonna. Koszty te mogą obejmować nie tylko same naprawy, ale także straty w produkcji spowodowane zatrzymaniem linii produkcyjnej oraz czasochłonność i kosztowność procesu naprawczego.

Wpływ kosztów naprawy na rentowność produkcji jest oczywisty. Im częstsze są naprawy i poprawki, tym mniejsza jest efektywność i opłacalność procesu wtryskowego.

Przyszłość budowy formy wtryskowej: nowe technologie i trendy

a: Innowacje w materiałach używanych do budowy formy

Przyszłość budowy formy wtryskowej wiąże się z innowacjami w dziedzinie materiałów. Pojawiają się nowe stopy stali narzędziowej i inżynierskiej oraz materiały o zwiększonej odporności na zużycie i korozję.

Ponadto, rozwijane są nowe materiały ceramiczne i kompozytowe, które mają potencjał poprawy trwałości i wydajności formy wtryskowej. Innowacje w materiałach pozwalają na budowę formy bardziej dostosowanej do konkretnych wymagań procesu wtrysku.

b: Wykorzystanie technologii 3D w projektowaniu i wytwarzaniu formy wtryskowej

Technologia 3D ma coraz większe zastosowanie w projektowaniu i wytwarzaniu form wtryskowych. Tworzenie precyzyjnych modeli 3D pozwala na wizualizację i symulację formy przed jej wykonaniem fizycznym.

Dodatkowo, technologie druku 3D pozwalają na produkcję prototypów formy wtryskowej szybko i bez konieczności tworzenia tradycyjnych form odlewniczych. To umożliwia szybkie iteracje projektowe i skrócenie czasu wprowadzenia formy do produkcji.

c: Trendy w automatyzacji procesu budowy formy w celu zwiększenia wydajności i redukcji kosztów

Automatyzacja procesu budowy formy wtryskowej jest jednym z głównych trendów w przemyśle wtryskowym. Wykorzystywanie robotów, systemów sterowania i zaawansowanych narzędzi pozwala na zwiększenie wydajności i redukcję kosztów produkcji.

Automatyzacja obejmuje różne etapy procesu, takie jak frezowanie, montaż i kontrola jakości formy. Redukcja czynności ręcznych i wprowadzenie precyzyjnych i szybkich procesów automatycznych przyczynia się do skrócenia czasu produkcji i zwiększenia konkurencyjności.

Podsumowanie i wnioski

a: Kluczowe spostrzeżenia dotyczące kompleksowego procesu budowy formy wtryskowej

Budowa formy wtryskowej jest procesem kompleksowym, który wymaga wysokiej precyzji i wiedzy technicznej. Kluczowe spostrzeżenia dotyczące tego procesu to: dokładne zaplanowanie budowy, selekcja odpowiednich materiałów, optymalizacja konstrukcji i kontrola jakości formy.

Tylko staranne i kompleksowe podejście do budowy formy pozwoli uzyskać wysoką jakość produktów wtryskowych i zapewnić efektywną produkcję.

b: Wskazówki i praktyczne rady dla profesjonalistów zajmujących się produkcją wtryskową

Dla profesjonalistów zajmujących się produkcją wtryskową istotne jest przestrzeganie kilku praktycznych rad. Należy kłaść nacisk na analizę i projektowanie formy, przeprowadzanie testów i kontroli jakości oraz regularną konserwację formy.

Ważne jest również śledzenie nowych technologii i trendów w dziedzinie wtrysku, takich jak innowacje w materiałach czy automatyzacja procesu budowy formy. Stałe podnoszenie kwalifikacji i wiedzy to klucz do sukcesu w produkcji wtryskowej.

c: Perspektywy rozwoju i znaczenie doskonałej budowy formy w kontekście nowych technologii i trendów w przemyśle wtryskowym

Przyszłość budowy formy wtryskowej nierozerwalnie wiąże się z rozwojem nowych technologii i trendów w przemyśle wtryskowym. Innowacje w materiałach, wykorzystanie technologii 3D i automatyzacja procesu to tylko niektóre z perspektyw rozwoju.

Doskonała budowa formy jest kluczowym elementem dla wykorzystania potencjału nowych technologii i trendów. Tylko precyzyjnie wykonane i dostosowane formy pozwolą na pełne wykorzystanie możliwości produkcyjnych i zapewnienie wysokiej jakości wyrobów wtryskowych.

W artykule „Rozkodowanie procesu: Szczegółowy przewodnik po budowie formy wtryskowej” znajdziesz wyczerpujące informacje na temat tej innowacyjnej metody produkcji. Kliknij tutaj, aby dowiedzieć się więcej i pogłębić swoją wiedzę na temat tej fascynującej technologii: https://techflow3d.pl/oferta/formowanie-wtryskowe/.