Lakierowanie proszkowe – jak wykorzystać jego zalety w różnych dziedzinach?

Czym jest lakierowanie proszkowe i jakie jego właściwości decydują o przewadze nad powłokami mokrymi?

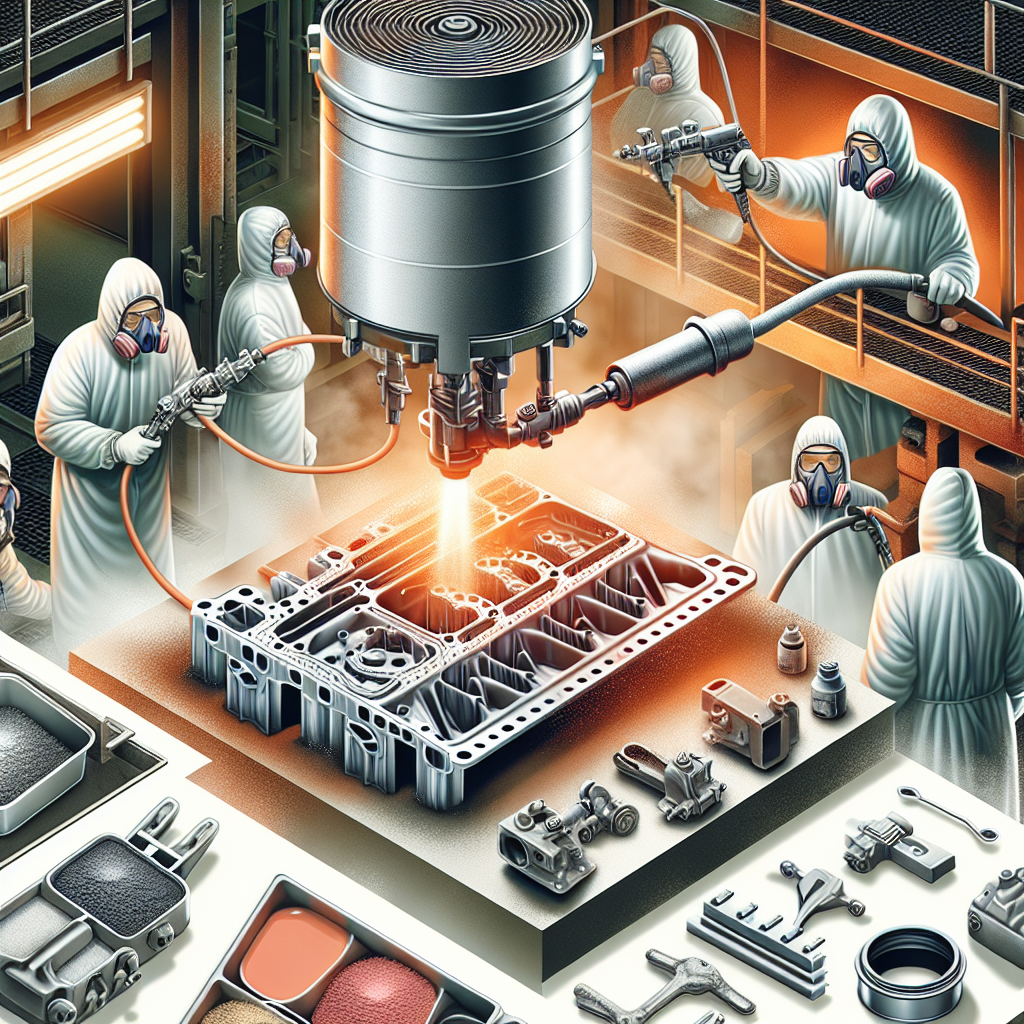

Na czym polega proces lakierowania proszkowego?

Lakierowanie proszkowe to metoda nanoszenia farby w postaci naładowanego elektrostatycznie proszku, który następnie jest utrwalany w piecu. Proszek polimerowy topi się i sieciuje, tworząc zwartą, jednolitą powłokę. Dzięki temu eliminuje się zacieki typowe dla lakierów mokrych, a grubość warstwy jest kontrolowana z dużą precyzją.

Kluczowe właściwości decydujące o przewadze

- Odporność mechaniczna i korozyjna – powłoka proszkowa lepiej znosi uderzenia, ścieranie, sól drogową i wilgoć.

- Ekologia i ekonomia – brak rozpuszczalników VOC, mniejsza emisja, odzysk niewykorzystanego proszku, niższe koszty eksploatacji.

- Stabilność kolorów i efektów – szeroka paleta RAL, wykończenia mat, połysk, metalik, struktura; kolor nie blaknie tak szybko jak w systemach mokrych.

- Jednorodność powłoki – równomierne krycie krawędzi, profili i detali 3D, co ma znaczenie w przemyśle, architekturze i motoryzacji.

Dlaczego w wielu zastosowaniach wypiera powłoki mokre?

W seryjnej produkcji lakierowanie proszkowe zapewnia powtarzalność parametrów i skraca czas realizacji dzięki krótszemu utwardzaniu w piecu. W konstrukcjach stalowych, elewacjach aluminiowych czy częściach maszyn zwiększa żywotność elementów i redukuje koszty serwisowania. Co ważne, nowoczesne formuły proszków umożliwiają uzyskanie właściwości specjalnych: antygraffiti, antybakteryjnych, o podwyższonej odporności UV, co jeszcze bardziej wzmacnia przewagę nad tradycyjnymi lakierami ciekłymi.

Jak zoptymalizować parametry procesu lakierowania proszkowego dla elementów stalowych i aluminiowych?

Przygotowanie podłoża – klucz do trwałej powłoki

Najlepsze parametry nie zadziałają, jeśli podłoże jest źle przygotowane. Dla stali stosuj: 1) odtłuszczanie alkaliczne, 2) fosforanowanie żelazowe/cynkowe, 3) dokładne płukanie i suszenie. Dla aluminium kluczowe jest trawienie i warstwa konwersyjna (np. chromianowa bezchromowa). Kontroluj przewodność ostatniej kąpieli – to wskaźnik czystości powierzchni.

Dobór temperatury i czasu polimeryzacji

Stal toleruje wyższe temperatury (180–200°C), aluminium wymaga większej ostrożności (160–190°C). Dąż do pełnego „czas–temperatura w rdzeniu”: mierz temperaturę detalu, nie tylko pieca. Unikaj:

- zbyt krótkiego wygrzewu – powłoka jest krucha i mniej odporna korozyjnie,

- przepalania – kredowanie, spadek połysku, żółknięcie bieli.

Optymalizacja aplikacji proszku

Uziemienie elementu (≤1 MΩ) decyduje o równomierności powłoki i wykorzystaniu proszku. Dla kształtów skomplikowanych obniż napięcie pistoletu (40–60 kV), by ograniczyć efekt klatki Faradaya. Grubość powłoki dobieraj różnie:

- stal zewnętrzna: 80–120 μm,

- aluminium architektoniczne: 60–80 μm,

- elementy precyzyjne: 40–60 μm.

Kontroluj parametry co serię: wykonuj cięcia powłoki, pomiar grubości i test siatki nacięć, aby stabilnie wykorzystywać zalety lakierowania proszkowego w różnych branżach.

Konkretne zastosowania lakierowania proszkowego w przemyśle motoryzacyjnym, AGD i meblarskim oraz związane z nimi korzyści?

Motoryzacja – trwałość w ekstremalnych warunkach

Lakierowanie proszkowe felg, ram podwozia, elementów zawieszenia i bagażników dachowych zapewnia wysoką odporność na korozję, sól drogową i uderzenia kamieni. Dzięki temu producenci zmniejszają koszty gwarancji, a użytkownik zyskuje długotrwały, estetyczny wygląd. Jednolita powłoka poprawia też aerodynamikę i łatwość mycia.

AGD – higiena i estetyka na lata

W sprzętach AGD metoda proszkowa stosowana jest do obudów pralek, lodówek, piekarników czy okapów. Powłoka jest antystatyczna, odporna na detergenty, wysoką temperaturę i zarysowania, co kluczowe w kuchni i łazience. Dodatkowo możliwe jest stosowanie powłok antybakteryjnych z jonami srebra, zwiększających higienę.

Meble – design połączony z funkcjonalnością

W sektorze meblarskim maluje się proszkowo stelaże krzeseł, biurek, regałów oraz meble ogrodowe. Technologia ta pozwala uzyskać bogatą paletę kolorów, różne faktury (mat, półmat, struktura) oraz ponadprzeciętną odporność na UV i wilgoć, co wydłuża żywotność mebli w biurach, hotelach i w przestrzeni publicznej.

- Niższe koszty eksploatacji dzięki mniejszej liczbie renowacji.

- Ekologiczny proces – brak rozpuszczalników i minimalizacja odpadów.

- Powtarzalna jakość kluczowa przy produkcji seryjnej.

Jak przygotować powierzchnię i dobrać techniki nanoszenia, aby uzyskać trwałe i estetyczne powłoki z lakierowania proszkowego?

Profesjonalne przygotowanie podłoża – klucz do przyczepności

Trwałość powłoki zaczyna się na etapie przygotowania powierzchni.

1. Usuń zanieczyszczenia: odtłuszczanie (myjki natryskowe, ultradźwiękowe), zmywacze przemysłowe.

2. Zwiększ chropowatość: śrutowanie, piaskowanie lub korundowanie dla stali; delikatne bead blasting dla aluminium.

3. Zabezpiecz chemicznie: fosforanowanie, chromianowanie lub nowoczesne konwersje bezchromowe poprawiają adhezję i odporność korozyjną.

Kontroluj wilgotność i temperaturę elementu – wilgoć pod powłoką to najczęstsza przyczyna pęcherzy i łuszczenia.

Dobór techniki nanoszenia do zastosowania

Technika aplikacji musi wynikać z geometrii detalu i wymaganej klasy odporności.

– Dla konstrukcji stalowych użyj standardowego natrysku elektrostatycznego z uziemieniem detalu; zwracaj uwagę na efekt klatki Faradaya w narożach.

– W branży meblowej i AGD stosuj systemy automatyczne z pistoletem tribo lub mieszanym, aby uzyskać równomierną grubość powłoki na seriach produkcyjnych.

– Przy elementach aluminiowych (okna, fasady) dobierz proszki fasadowe Qualicoat/GSB i kontroluj grubość warstwy mikrometrem.

Optymalna grubość (zwykle 60–120 μm), stabilna temperatura pieca oraz profil wygrzewania zgodny z kartą techniczną farby decydują o odporności UV, ścieraniu i korozji.

Jak ocenić jakość powłoki, koszty wdrożenia i wpływ ekologiczny przy implementacji lakierowania proszkowego w firmie?

Parametry jakości powłoki, których nie wolno pominąć

O jakości powłoki proszkowej decydują przede wszystkim: przyczepność, grubość, odporność korozyjna i UV. Regularnie wykonuj test siatki nacięć, pomiar grubości powłoki oraz badania w komorze solnej. Zwróć uwagę na równomierność krycia krawędzi, brak kraterów, zacieków i przebarwień – to szybkie wskaźniki stabilności procesu.

Analiza kosztów wdrożenia i całkowitego kosztu posiadania

Nie oceniaj inwestycji wyłącznie po cenie linii lakierniczej. Uwzględnij:

- 1) koszt przygotowania powierzchni (chemia, odtłuszczanie, fosforanowanie),

- 2) zużycie energii przez piec i wentylację,

- 3) odzysk proszku i straty materiału,

- 4) koszty pracy, serwisu i przestojów.

Porównuj TCO z malowaniem mokrym – często wyższy próg wejścia rekompensuje niższy koszt jednostkowy detalu.

Wpływ ekologiczny i zgodność z ESG

Lakierowanie proszkowe eliminuje rozpuszczalniki (VOC), redukuje odpady ciekłe i poprawia bezpieczeństwo pracy. Oceń:

- 1) możliwość recyklingu nadmiaru proszku,

- 2) klasę energetyczną pieców,

- 3) skład chemiczny farb (wolne od TGIC, o obniżonej zawartości metali ciężkich).

W raportach ESG uwzględnij redukcję emisji lotnych związków organicznych i mniejsze obciążenie gospodarki odpadami.

Dowiedz się, jak lakierowanie proszkowe zwiększa trwałość, estetykę i efektywność produkcji w różnych branżach — więcej praktycznych przykładów i zastosowań znajdziesz tutaj: [link: http://remren.pl/lakierowanie-proszkowe-stali/.