Jak przewidzieć braki materiałowe w obróbce tytanu na produkcji?

Obróbka tytanu jest wymagająca. Materiał ma długie terminy dostaw, a każdy błąd w procesie potrafi szybko zużyć zapas. Jedna przerwa na stanowisku to opóźnienia i przestoje całej linii.

W tym tekście zobaczysz, jak przewidywać braki materiałowe zanim się pojawią. Poznasz wczesne sygnały z produkcji i magazynu, wpływ parametrów skrawania oraz dane od dostawców, które warto śledzić. Na końcu znajdziesz listę działań do wdrożenia od razu.

Najpierw widać odchylenia w harmonogramie, wzrost WIP i wydłużone czasy przezbrojeń.

Takie sygnały zwykle poprzedzają niedobór. Gdy obróbka tytanu zwalnia, rośnie liczba zleceń w toku i pojawiają się częstsze przesunięcia zadań, to znak, że materiał nie nadąża za planem. Alarmy z kompletacji, brak skanów przyjęcia partii, puste pojemniki Kanban lub wyjątkowe pobrania poza planem także wskazują ryzyko. W systemie warto śledzić różnicę między planowanym a faktycznym czasem cyklu oraz nagłe postoje z opisem „oczekiwanie na materiał”.

Najcelniejsze są dni pokrycia zapasu, dokładność stanów i terminowość dostaw.

Dni pokrycia pokazują, na ile wystarczy aktualny zapas przy danym tempie zużycia. Spadek poniżej progu ostrzegawczego to wczesny sygnał. Dokładność stanów z inwentaryzacji cyklicznych pozwala ocenić, czy system nie przeszacowuje zapasu. Warto łączyć to z otwartymi zamówieniami i realnym czasem dostawy. Dobrym uzupełnieniem jest tempo zużywania zapasu bezpieczeństwa, wskaźnik opóźnień dostaw i udział pozycji z zerowym stanem w danej klasie ABC.

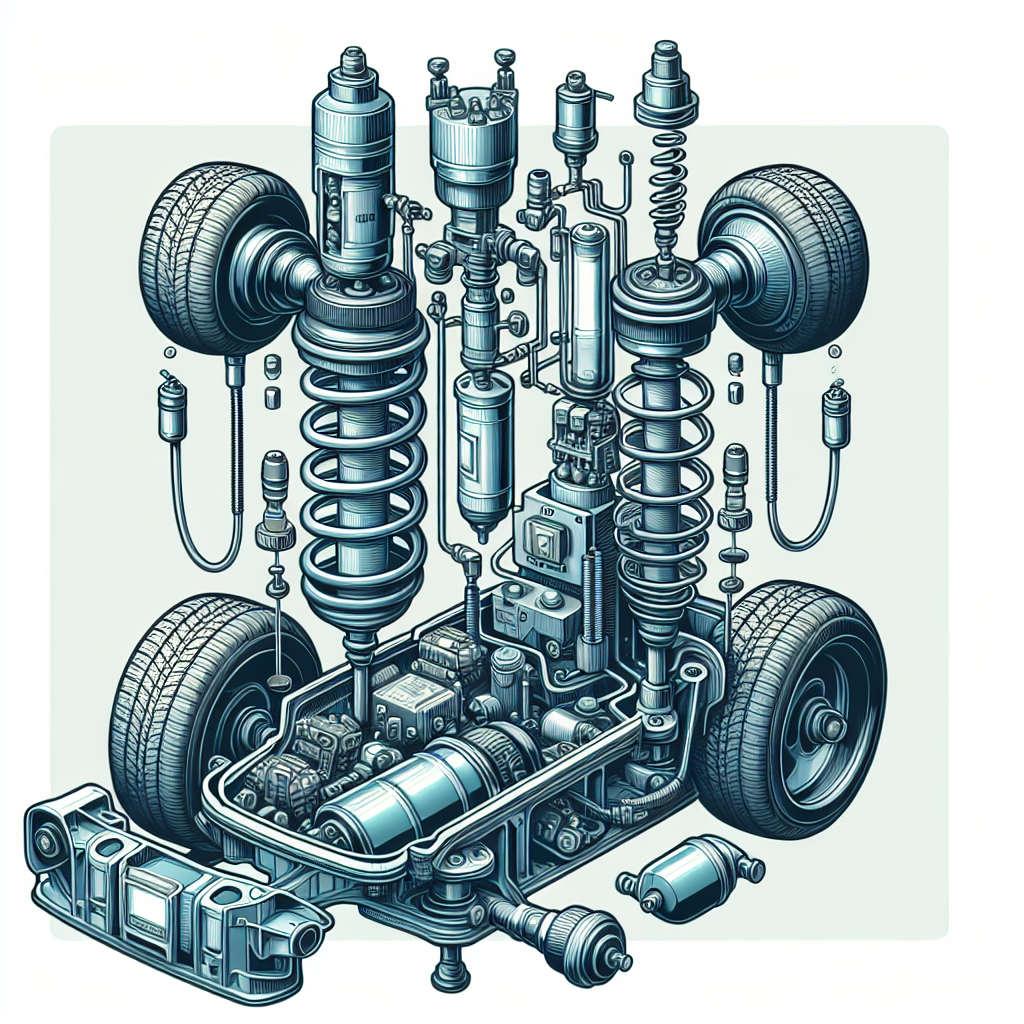

Niestabilne parametry zwiększają odpady, poprawne parametry zmniejszają straty materiału.

Tytan słabo przewodzi ciepło. Zbyt wysokie prędkości i zbyt mały posuw podnoszą temperaturę i ryzyko przypaleń oraz odkształceń. To przekłada się na większy naddatek na poprawki lub na złom. Niepełne łamanie wióra podnosi ryzyko uszkodzeń powierzchni i dodatkowych przejść, co zwiększa ubytek materiału. Dobrze dobrane strategie skrawania, stabilne mocowanie i chłodzenie ograniczają liczbę przejść i rework. Planowanie właściwego naddatku do obróbki oraz kontrola bicia i wibracji zmniejszają odpad. W efekcie spada zużycie półfabrykatów i maleje ryzyko braków.

Kluczowe są czasy dostawy, terminowość, zgodność jakościowa i dostępność stopów.

W praktyce sprawdzaj historię OTIF, realne lead time oraz zmienność terminów. Monitoruj dostępność konkretnych gatunków i wymiarów, progi minimalnych zamówień oraz potwierdzenia wytopu z numerami partii. Ważne są dokumenty jakościowe i certyfikaty zgodne z wymaganiami branż, wyniki badań materiałowych oraz stabilność cen bazowych, bo wpływa ona na decyzje zakupowe i terminy. Warto też śledzić ryzyka logistyczne i sezonowość transportu, które mogą wydłużać dostawy.

Tak. Nietypowe zużycie i kształt wiórów często zapowiadają dodatkowe zużycie materiału.

Gwałtowny spadek trwałości narzędzi lub częste wykruszenia zwiększają złom i poprawki. Długie, poskręcane wióry wskazują na kłopoty z łamaniem, co może wymusić dodatkowe przejścia i pogorszyć powierzchnię. Zmiana barwy wiórów sygnalizuje nadmierne ciepło i ryzyko uszkodzeń. Te zjawiska zwiększają pobór półwyrobów oraz tempo zużywania zapasu. Pomaga rejestrowanie trwałości narzędzi, analizy wiórów i szybkie korygowanie parametrów obróbki tytanu.

Najlepiej łączyć plan zleceń, MRP i krótki horyzont predykcji z aktualizacją co tydzień.

Obróbka tytanu ma długie lead time materiału, więc prognoza powinna opierać się na zamówieniach klientów i planach programów, a nie tylko na historii. MRP przeliczy potrzeby z list materiałowych, a krótkie okna zamrożenia harmonogramu ograniczą zmienność. Dla pozycji o dużej niepewności warto dodać dynamiczny zapas bezpieczeństwa i symulacje scenariuszy. Zmiany konstrukcyjne wymagają szybkiego odświeżenia prognozy, bo wpływają na wymiary półfabrykatów i marszruty.

Dostarczają alerty, zanim zapas spadnie poniżej bezpiecznego poziomu.

Raporty z ERP i MES mogą łączyć pokrycie zapasu, otwarte zamówienia oraz rzeczywiste zużycie na maszynach. Automatyczne alerty o spadku dni pokrycia, opóźnieniach dostaw, wzroście złomu czy spadku trwałości narzędzi ułatwiają szybkie decyzje. Przydatne są także raporty o partiach bez kompletnych certyfikatów, bo to blokuje wydanie do produkcji. Dashboardy dla zakupów, planowania i jakości skracają czas reakcji i zmniejszają ryzyko przestoju w obróbce tytanu.

Ustaw progi ostrzegawcze i krótkie pętle kontroli dla krytycznych stopów i wymiarów.

Poniżej krótkie kroki, które szybko poprawią sytuację:

- Zdefiniuj listę krytycznych stopów i formatów półfabrykatów oraz przypisz im minimalne poziomy i dni pokrycia.

- Włącz alerty o spadku pokrycia i o opóźnieniach w dostawach tych pozycji.

- Uruchom codzienny raport o złomie i rework oraz tygodniowy raport o trwałości narzędzi.

- Zweryfikuj naddatki i strategie skrawania na kluczowych referencjach, aby ograniczyć odpad.

- Ustal szybkie ścieżki zatwierdzania zamienników materiałów i alternatywnych dostawców.

- Wprowadź krótkie przeglądy S&OP z aktualizacją prognozy i zamrożeniem najbliższego okna produkcyjnego.

- Zabezpiecz kompletność dokumentów jakościowych partii, aby uniknąć blokad wydania na produkcję.

Dobre przewidywanie braków to połączenie danych z produkcji, magazynu i zakupów. W obróbce tytanu szczególnie ważne są stabilne parametry, kontrola jakości oraz spójny plan materiałowy. Wsparcie doświadczonego zespołu i nowoczesnych centrów CNC pomaga ustalić właściwe naddatki, ograniczyć złom i ustawić automatyczne raporty tak, by wyprzedzać problemy. Dzięki temu produkcja jest płynna, a zamówienia wychodzą zgodnie z wymaganiami branżowymi.

Poproś o audyt planowania materiałów dla obróbki tytanu i otrzymaj rekomendacje działań do szybkiego wdrożenia.

Zamów audyt planowania materiałów dla obróbki tytanu i otrzymaj listę natychmiastowych działań, które zmniejszą złom i zapobiegną przestojom produkcji. Otrzymasz progi ostrzegawcze, gotowe raporty i ustawienia alertów do szybkiego wdrożenia: https://erjot.com.pl/em_portfolios/obrobka-tytanu-toczenie-frezowanie-i-inne-rodzaje-obrobki-tytanu/.