Jak wybrać grubość płyty pleksi, by zmniejszyć odpady przy cięciu?

Coraz więcej osób planujących cięcie tworzyw patrzy nie tylko na cenę i termin. Liczy się też ilość odpadu. Płyta pleksi jest materiałem precyzyjnym, ale o ekonomii projektu w dużej mierze decyduje dobrana grubość.

W tym artykule dowiesz się, jak grubość płyty pleksi wpływa na szerokość szczeliny cięcia, rozkład elementów, wybór technologii i dalsze operacje, takie jak gięcie i klejenie. Pokażemy też, kiedy zamówić format na wymiar i jak zweryfikować decyzję na próbce.

Jak grubość pleksi wpływa na ilość odpadów przy cięciu?

Im grubsza płyta pleksi, tym większa szczelina cięcia i wymagane odstępy między elementami, co zwykle zwiększa odpad.

Grubszy materiał wymaga stabilniejszego mocowania i większych marginesów bezpieczeństwa. Przy laserze rośnie wpływ stożka cięcia i strefy nagrzania. Przy frezowaniu rośnie obciążenie narzędzia, a minimalna szerokość przejścia odpowiada średnicy frezu. Cienkie płyty uginają się, co także wymusza dodatkowe naddatki. Z tego powodu w wielu projektach najmniejszy odpad uzyskuje się dla grubości pośrednich, dopasowanych do wymaganej sztywności elementu.

Które grubości płyt plexi są najwydajniejsze przy frezowaniu?

Najwydajniej frezuje się grubości pośrednie, które nie uginają się i nie wymagają zbyt dużych frezów.

Zbyt cienka płyta pleksi potrafi drgać, co pogarsza krawędź i wymusza większe odstępy. Bardzo gruba płyta wymaga większego narzędzia i kilku przejść, a to poszerza strefy bezpieczeństwa i zwiększa odpad. W praktyce dobiera się grubość do sztywności detalu, a następnie optymalizuje średnicę frezu pod typowy promień wewnętrzny i gęste nestowanie. W Stanplex pomagamy dobrać zestaw grubość–narzędzie, aby zminimalizować marginesy i liczbę przejść.

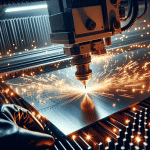

Jak dobrać grubość do technologii cięcia laserowego lub piłowania?

Do lasera najlepiej sprawdzają się grubości umiarkowane, do piłowania proste kształty z grubszych płyt.

Laser daje czystą, gładką krawędź i małą szczelinę, ale przy bardzo grubych płytach rośnie stożek cięcia i ryzyko przegrzania drobnych detali. Płyty wylewane zwykle znoszą laser lepiej niż ekstrudowane. Piłowanie jest szybkie przy cięciu formatów i prostych odcinków, lecz ma najszerszą szczelinę i wymaga większych odstępów. Dla skomplikowanych kształtów lepiej przewidzieć laser lub frezarkę, a grubość dobrać tak, by uniknąć mikrodrobnicy i zadziorów.

Ile materiału zabiera ostrze i jak to uwzględnić w rysunku?

Szerokość szczeliny zależy od narzędzia. W rysunku stosuje się kompensację narzędzia i odpowiednie naddatki.

Laser zwykle wycina z najmniejszą szczeliną. Frez usuwa materiał na szerokość własnej średnicy. Piła ma najszerszy prześwit. Aby utrzymać wymiar, stosuje się odsunięcia ścieżki o połowę szczeliny na wewnątrz lub na zewnątrz kształtu. Dobrą praktyką jest też planowanie minimalnych odstępów między elementami co najmniej o szerokość szczeliny razy dwa. W Stanplex przyjmujemy i korygujemy pliki wektorowe z kompensacją, aby uzgodnić finalny wymiar bez niespodzianek.

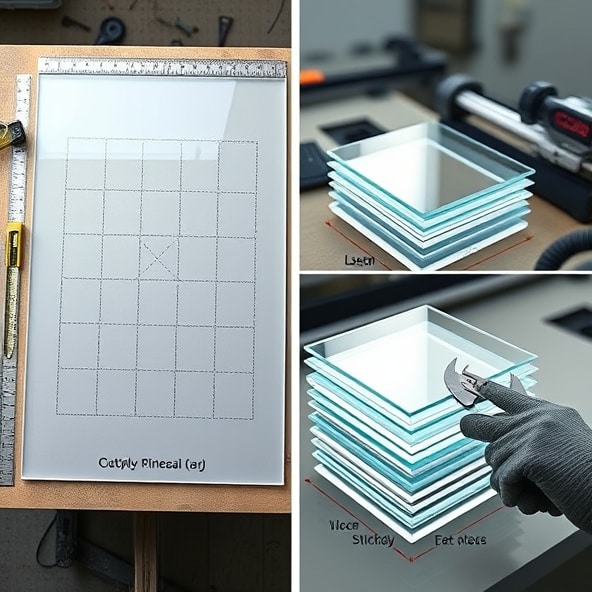

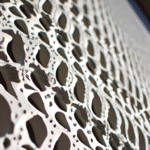

Jak optymalnie rozłożyć elementy, by minimalizować skrawki?

Gęste nestowanie, wspólne linie cięcia i grupowanie według grubości ograniczają odpady.

- Ustawiaj elementy pod różnymi kątami, aby wypełnić puste pola między kształtami.

- Stosuj wspólne linie cięcia dla sąsiadujących detali tam, gdzie jest to dopuszczalne konstrukcyjnie.

- Grupuj elementy według grubości płyty pleksi i technologii, aby ciąć je w jednej operacji.

- Dodawaj mostki technologiczne do małych elementów, by uniknąć ich porwania przez strug lub strumień powietrza.

- Rozmieszczaj detale tak, aby można było ponownie użyć większych skrawków jako następnych formatów.

- Uwzględniaj kierunek folii ochronnej i stronę ekspozycyjną, aby chronić powierzchnię podczas obróbki.

Kiedy zamówić płytę na wymiar, aby zmniejszyć odpady?

Gdy z obliczeń wynika duży odpad z formatu handlowego, lepiej zamówić płytę pleksi na wymiar.

Jeśli suma elementów nie wykorzystuje efektywnie jednego dużego formatu, krótsza droga do oszczędności to cięcie wstępne na wymiar. Minimalizujesz liczbę długich cięć, szeroką szczelinę piły i straty logistyczne. W Stanplex wykonujemy formatowanie i docinanie na wymiar przed dalszą obróbką, co pozwala lepiej wykorzystać materiał na kolejnych etapach.

Jak grubość płyty wpływa na możliwości gięcia i klejenia?

Grubość płyty pleksi wyznacza minimalny promień gięcia i wpływa na rodzaj oraz kształt spoiny.

Cieńsze płyty łatwiej giąć termicznie, ale wymagają stabilnego chłodzenia, by nie falowały. Grubsze płyty potrzebują dłuższego nagrzewania i często gięcia wieloetapowego. Przy klejeniu cienkie krawędzie dobrze łączą się klejem kapilarnym, grube wymagają często fazowania lub przygotowania rowka. Płyty ekstrudowane są bardziej wrażliwe na spękania naprężeniowe po klejeniu rozpuszczalnikowym, dlatego przy widocznych krawędziach zwykle wybiera się płyty wylewane. Dobór grubości warto więc połączyć z planem gięcia i klejenia już na etapie projektu.

Jak sprawdzić wybór na próbce przed cięciem całej płyty?

Najpierw wykonaj test na próbce z tej samej płyty i na tych samych ustawieniach obróbki.

Na próbce sprawdzisz jakość krawędzi, rzeczywistą szczelinę cięcia i stabilność drobnych detali. Możesz też przetestować linię gięcia oraz zachowanie po klejeniu. Warto zweryfikować dopasowanie elementów, wykonując gniazdo i element łączący. W Stanplex przygotowujemy próbki i prototypy oraz pomagamy w korekcie rysunków 2D i 3D, aby finalna partia była zgodna z założeniami.

Przemyślana grubość płyty pleksi to mniej odpadów, tańsza produkcja i łatwiejszy montaż. Wybór warto zweryfikować na próbce i dopasować do technologii, bo to przekłada się na jakość oraz termin. Dobrze zaprojektowane nestowanie i kompensacja narzędzia robią różnicę już od pierwszego cięcia.

Prześlij rysunek do wyceny i zaplanuj cięcie płyty pleksi z minimalnym odpadem.

Zredukuj odpady i koszty produkcji — dowiedz się, która grubość pleksi oraz jakie ustawienia lasera lub frezu minimalizują szczelinę cięcia i liczbę przejść. Sprawdź praktyczne wskazówki dotyczące nestowania i zamawiania płyt na wymiar, by maksymalnie wykorzystać materiał: https://www.stanplex.pl/.